镁法脱硫中的(脱硫的要求有哪些呢?)

1.脱硫的要求有哪些呢?

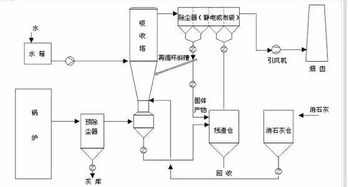

对脱硫塔的烟气脱硫的大型脱硫装置称为脱硫塔,而用于燃煤工业锅炉和窑炉烟气脱硫的小型脱硫除尘装置多称为脱硫除尘器。

在脱硫塔和脱硫除尘器中,应含SO2的烟气,对烟气中的SO2进行化学吸收。为了强化吸收过程,提高脱硫效率,降低设备的投资和运行费用,脱硫塔和脱硫除尘器应满足以下的基本要求: 一、气液间有较大的接触面积和一定的接触时间; 二、气液间扰动强烈,吸收阻力小,对SO2的吸收效率高; 三、操作稳定,要有合适的操作弹性; 四、气流通过时的压降要小; 五、结构简单,制造及维修方便,造价低廉,使用寿命长; 六、不结垢,不堵塞,耐磨损,耐腐蚀; 七、能耗低,不产生二次污染。

2.石灰石中MgO对脱硫系统的影响是什么

石灰石中MgO在进人脱硫吸收塔参与反应后生成可溶于水的镁盐,因此随着Mg2+浓度的增加,吸收塔浆液密度与石膏含固量的对应关系将打破。

在正常情况下,吸收塔浆液浓度为1140kg/m3时对应的石膏含固量为20%。也就是说,在脱硫系统运行中,吸收塔桨液浓度达到1140kg/m3时,其对应的含固量未达到20%。

如果按照常规运行控制方式,当吸收塔浆液浓度达到1140kg/m3时,启动脱硫系统进行石膏浆液脱水干燥,此时脱水石膏附着水超标,严重时会出现真空皮带脱水机无法脱水现象。为了保证脱水石膏工作正常,势必提高吸收塔浆液密度运行,此时带来的后果是,浆液循环泵及与浆液接触的运行设备工作电耗增加,浆液循环泵由于管线压损增大,将影响到喷淋层的喷淋量和效果,使脱硫效率降低。

3.关于镁法脱硫,我有一个疑问,请求高手解答

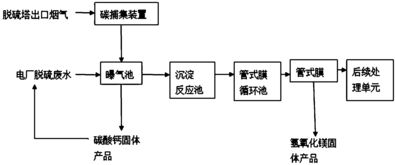

国内有脱硫氧化镁案例之所以少,很大一部分原因是因为氧化镁的供应问题, 全部大部分地方都石灰石,很容易买的,而氧化镁资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,供应量不总充足,容易断货,没有脱硫剂,再完美的工艺只能干瞪眼了,这个是根本原因。

关于干燥和高温焙烧系统,投资成本很高,大部分企业不会上这个系统,最多上一套压滤系统,干燥和高温焙烧系统只是工艺闭环系统,实际应用很少,

以下为转载内容

技术成熟

氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺,氧化镁脱硫工艺在世界各地都有非常多的应用业绩,其中在日本已经应用了100多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用,并且目前在我国部分地区已经有了应用的业绩。

原料来源充足

在我国氧化镁的储量十分可观,目前已探明的氧化镁储藏量约为160亿吨,占全世界的80%左右。其资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,其它主要是在河北邢台大河,四川干洛岩岱、汉源,甘肃肃北、别盖等地。因此氧化镁完全能够作为脱硫剂应用于电厂的脱硫系统中去。

脱硫效率高

在化学反应活性方面氧化镁要远远大于钙基脱硫剂,并且由于氧化镁的分子量较碳酸钙和氧化钙都比较小。因此其它条件相同的情况下氧化镁的脱硫效率要高于钙法的脱硫效率。一般情况下氧化镁的脱硫效率可达到95-98%以上,而石灰石/石膏法的脱硫效率仅达到90-95%左右。

投资费用少

由于氧化镁作为脱硫本身有其独特的优越性,因此在吸收塔的结构设计、循环浆液量的大小、系统的整体规模、设备的功率都可以相应较小,这样一来,整个脱硫系统的投资费用可以降低20%以上。

运行费用低

决定脱硫系统运行费用的主要因素是脱硫剂的消耗费用和水电汽的消耗费用。氧化镁的价格比氧化钙的价格高一些,但是脱除同样的SO2氧化镁的用量是碳酸钙的40%;水电汽等动力消耗方面,液气比是一个十分重要的因素,它直接关系到整个系统的脱硫效率以及系统的运行费用。对石灰石石膏系统而言,液气比一般都在15L/m3以上,而氧化镁在7 L/m3以下,这样氧化镁法脱硫工艺就能节省很大一部分费用。同时氧化镁法副产物的出售又能抵消很大一部分费用。

运行可靠

镁法脱硫相对于钙法的最大优势是系统不会发生设备结垢堵塞问题,能保证整个脱硫系统能够安全有效的运行,同时镁法PH值控制在6.0-6.5之间,在这种条件下设备腐蚀问题也得到了一定程度的解决。总的来说,镁法脱硫在实际工程中的安全性能拥有非常有力的保证

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.441秒