喷油泵的拆装(怎样拆喷油泵)

1.怎样拆喷油泵

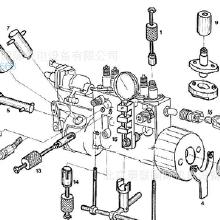

6110柴油机A型喷汹泵传动链和各部标记图,喷油泵装在柴油机的右侧,传动链依次为喷油泵传动齿轮8、空气压缩机7、连接器4、喷油正时提前器3、喷油泵和调速器1,喷油泵传动齿轮8即装在柴油机后部的正时齿轮系中的喷油泵齿轮,由曲轴正时齿轮通过中间齿轮驱动,传动比为2:1,即喷油泵的转速为曲轴转数的1/2。

拆卸喷油泵可将喷油泵和调速器总成一起拆下来,也可将包括空气压缩机的全套传动总成拆下来。(1)拆喷油泵前,应把发动机曲轴摇到曲轴上止点前14°的位置上。

这样做对以后装复喷油泵十分方便,因为所有的刻线与标记都是对准的;(2)拆喷油泵时,最好不要拆喷油泵支架,把它留在发动机上。这对保持喷油泵与空气压缩机的同心有好处;(3)拆喷油泵时,从连接器连接板处拆下两枚穿过长孔的螺栓最方便。

最好不要从连接器的中间拆开,因为那样容易破坏连接器本身的同心度;(4)如果要把同轴连接的空气压缩机也拆下来,事先把发动机曲轴摇转到一缸压缩行程上止点位置,然后再拆,比较方便。因为,这时空气压缩机前面的喷油泵正时齿轮上的标记“1”正对准飞轮壳观察孔上的指针。

在装复时,只要仍对准此安装标记即可。喷油泵从柴油机上拆下后,就要对喷油泵进行拆修,拆修和调整喷油泵是一项专门技艺,应进行理论学习和培训。

在拆装中应特别注意:(1)工作环境须洁净:柴油机喷油泵的偶件十分精密,机构动作必须相当灵活。因此,无论在拆卸、清洗,还是在装配、调整过程中,都要避免接触污物和磨粒。

操作也要很谨慎,尽量减少零件之间的接触和碰撞。(2)偶件必须成对存放:柱塞偶件、出油阀偶件必须始终保持严格的配对关系,不得弄混。

除了紧固件的普通垫片外,所有垫片(如凸轮轴的轴向间隙调整垫片、出油阀紧座垫圈)都必须记住其相对位置,对于修理过的喷油泵更要特别注意。每一套组件(出油阀偶件、柱塞偶件、挺柱以及与其对应的凸轮)除特殊情况,通常应保持不变的相对关系。

(3)使用规定的专用工具:拆装柱塞、挺柱都需要专用工具,不得随意用身边的物件代替。因为,那会影响装配质量,甚至损坏零件的精度。

(4)记住部件之间的相对位置关系:拆卸时应注意诸如供油量控制齿条上的刻线或冲坑与喷油泵后端面的相对位置关系,扇齿与齿条上的啮合标记之间的位置关系,扇齿与油量控制套筒在圆周方向的相对位置关系等,以便在装复和调整时参照。对于修理过或调整过的喷油泵更应特别注意上述标记,必要时还要重新作标记。

(5)拧紧螺钉螺母要适度:扇齿的夹紧螺钉、挺柱上的正时螺母、出油阀锁紧帽之类的螺钉、螺母要特别注意,不可拧得太紧。以不影响周围零件动作灵活,零件不变形,不松脱为准。

[top]二、调速器的拆下在维修喷油泵之前,应先将调速器从喷油泵上拆下来,并进行以下各步骤的操作,如图5-28所示。(1)拆下调速器后端的油尺座盖,用螺丝刀保持调速器上的扭矩校正器调整螺丝的现有位置,拆下拧在其上的锁紧螺母,再拧下校正器的锁紧螺母,把扭矩校正器拆下来;(2)用22mm套筒扳手拧下怠速弹簧螺套的锁紧螺母,取下怠速弹簧螺套总成;(3)把夹紧调速杆的两枚打了铅封的螺钉螺母松开,让调速杆放松调速弹簧;(4)拆下紧固调速器盖的6枚螺栓,使调速器盖离开调速器壳,用螺丝刀拨掉齿条连接杆上的锁夹,使齿条与连接杆分离,再用长尖嘴钳拆开起动弹簧;(5)用一个宽一字螺丝刀拧下离心重块支座中心的螺套,从喷油泵凸轮轴上拉下离心重块支座总成。

[top]三、喷油泵的检查在喷油泵的维修中要对喷油泵的主要磨损部位进行检查,如图5-29所示,以便做出全面拆卸和维修的决定,使柴油喷油泵能够达到原有的技术性能,保证柴油机正常工作。1.齿条与扇齿齿面齿条与扇齿齿面配合副是供油量控制机构中的重要零件,如图5-29之1所示,其配合应比较紧密和推拉轻松。

检查中如发现齿条弯曲变形或齿面磨损,较难用校直方法修复和重修齿面,应换装新件。如发现推拉卡滞且卡滞位置多变,可能在齿面上粘有异物或个别齿面损坏,应在维修中清洗干净并磨修损坏的齿面,并重新装配再试。

齿条与齿面的推拉间隙即齿面间隙不应大于0.1mm,且在工作长度上应均匀一致,推拉力不得超过3N,阻力过大或有卡滞现象时应清洗干净后重新装配,无法修复时更换新件。2.柱塞双耳与油量控制套筒双侧面这个配合的双侧面为运动控制面,是易于磨损的部位之一,如图5-29之2所示。

标准的配合间隙为0.02-0.04mm,如磨损或镦宽变形超过0.20mm时应予以修复。有条件时可用局部镀硬铬的方法加厚柱塞双耳两侧面,达到标准配合间隙。

手巧修理工也可将耳部用锤击法镦宽并仔细研磨,恢复原来的配合间隙,无法修复时更换新件。3.出油阀配合面出油阀配合面包括出油阀与出油阀座锥面和出油阀的减压环带与出油阀座柱面,见图5-29之4和5,是喷油泵的重要配合面,起密封作用,如磨损严重将导致喷出油压力降低。

4.柱塞配合面柱塞配合面是指柱塞与柱塞套圆柱面的配合,如图5-29之6,是喷油泵的重要配合工作面,起滑动泵油和密封作用,如磨损严重将导致喷出油压力降。

2.汽车喷油泵的拆装步骤有哪些?

喷油泵的分解顺序随其结构形式不同而不同。

CA1091型柴油 车装用的主要是CA6110A 型 和 CY6102BQ-6型柴油机,其喷油栗 均为波许A 型 泵 (只是柱塞直径不同,泵 体 外 形 有 所 变 化 )。现以 波许A 型泵为例介绍喷油泵的分解过程。

(1)喷油泵的拆卸 ① 清洗泵体。先堵住低压油路进出油口和高压油管接头,防 止污物进人油路,用柴油、煤油、汽油或中性金属清洗剂清洗栗体 外部。

② 旋下调速器底部的放油螺栓,放尽机油。 ③ 将喷油泵固定在专用拆装架或自制的T 形架上,拆下喷油 栗总成、检查窗盖板、油尺等总成附件及泵体底部螺塞。

④ 转动凸轮轴,使 1 缸滚轮体处于上止点,将滚轮体托板(或销钉)插人调整螺钉与锁紧螺 母 之 间 (或挺柱体锁孔中),使滚 轮体和凸轮轴脱离。 ⑤ 拆下调速器后盖固定螺钉,将调速器后壳后移并倾斜适当 角度,拨开连接杆上的锁夹或卡销,使供油齿杆和连接杆脱离。

用 尖嘴钳取下启动弹簧、取下调速器后壳总成。 ⑥ 用专用扳手固定住供油提前角自动调节器,在喷油栗另一 端用专用套筒拆下调速器飞块支座固定螺母,用拉器拉下飞块支座 总成,用专用套筒拆下提前器固定螺母,用拉器拉下提前器。

⑦ 拆 卸 凸 轮 轴 部 件 :拆 卸 前应先检査凸轮轴的轴向间隙 (0。 05〜0。

10mm)。将测量值与标准值进行比较,即可在装配时知 道应增垫片的厚度。

若不需要更换凸轮轴轴承,先测量间隙也可减 少装配时的反复调整。拆下前轴承盖,收好调整垫片,拆下凸轮轴 支撑轴瓦。

用木锤从调速器一端敲击凸轮轴,将轴和轴承一起从泵 体前端取下。 若需要更换轴承,可用拉器拉下轴承。

⑧ 将泵体检视窗一侧向上放平,从油底塞孔中装人滚轮挺柱顶 持器,顶起滚轮部件,拔 出 挺 柱 托 板 (或销钉),取 出 滚 轮 体 总 成 , 按上述方法,依次取出各缸滚轮体总成。如果需对滚轮体解体,则 应先测量记下其高度,取出柱塞弹簧、弹簧上下座、油量控制套 筒 ,旋出齿杆限位螺钉,取出供油齿杆,旋出出油阀压紧座,用专 用工具取出油阀偶件及减容器、出油阀弹簧、柱塞偶件,按顺序放 在专用架上。

(2)喷油泵的装配① 装 配时,应在清洁干净的零件表面涂上清洁的机油。 ② 装上供油齿杆。

将供油齿杆上的定位槽对准泵体侧面上的 齿杆限位螺钉孔,装复限位螺钉,检查供油齿杆的运动阻力。当泵 体倾斜45°角时,供油齿杆应能靠自重滑动。

③ 装上柱塞套筒。 柱塞套筒从泵体上方装入座孔中,其定位 槽应恰好卡在定位销上,保证柱塞套完全到位。

注意座孔必须彻底 清理,防止杂物卡在接触面间,造成柱塞套筒偏斜和接触面不 密封。 ④ 将出油阀偶件、密封垫圈、出油阀弹簧、减容器体和出油 阀压紧座依次装人栗体。

必须注意出油阀座与柱塞套上端面之间的清洁,并保证密封垫圈完好。 拧紧出油阀压紧座,过紧会引起泵体 开裂、柱塞咬死及齿杆阻滞、柱塞套变形,加剧柱塞副磨损。

装配 后应检查喷油泵的密封性。 ⑤装复供油齿圈和油量控制套筒。

油量控制套筒通过齿圈凸 耳上的夹紧螺钉和齿圈固定成一体,两者不能相对转动。一般零件 上有装配记号,没有记号时应使齿圈的固定凸耳处在油量控制套筒 两孔之间居中位置。

将供油齿杆上的记号 (刻线或冲点)与泵体端 面对齐,或与齿圈上的记号对齐。如果齿杆上无记号,则应使供油 齿杆前端面伸出泵体前端面达到说明书规定的距离。

装上齿圈和油 量控制套筒,左右拉动供油齿杆到极限位置时,齿圈上凸耳的摆动 角度应大致相等,并检查供油齿杆的总行程。 ⑥装人柱塞弹簧上座及柱塞弹簧,将柱塞装人对应的柱塞套, 再装上下弹簧座。

注意柱塞下端十字凸缘上有记号的一侧应朝向检 视窗。下弹簧有正反之分不能装反。

⑦ 装 复 滚 轮 挺 柱 体 ,调整滚轮挺柱体调整螺钉,达到说明书 规定高度或拆下时记下的高度。 将滚轮体装人座孔,导向销必须嵌 人座孔的导向槽内。

用力推压滚轮体或用滚轮顶持器和滚轮挺柱托 板,支起滚轮挺柱。逐缸装复各滚轮体,每装复一个都要拉动供油 齿杆,检查供油齿杆的阻力。

⑧ 装复凸轮轴和中间支撑轴瓦,装上调速器壳和前轴承盖。注 意凸轮轴的安装方向,无安装标记时也可根据输出泵驱动凸轮位置 确定安装方向。

凸轮轴的中间支撑应与凸轮轴一起装人泵体,否则 凸轮轴装复后就无法装上中间支撑。喷油泵凸轮轴装到泵体内应有 确定的轴向位置和适当的轴向间隙。

凸轮轴装复后,应转动 灵 活 , 轴向间隙在0。05〜0。

10mm; 装 复 供油提前角自动调节器,转动凸 轮轴,取下各滚轮体托板。 拉动供油齿杆,阻力应小于15N ,否则应查明原因,予以排除。

⑨ 装复输出栗、调速器总成等附件。

3.拆、装喷油泵时应注意什么?

拆修柴油发动机喷油泵是一项专业技术水平要求较高的工作,人员须接受专门培训。

在拆、装过程中要特别注意以下五个方面: (1)工作环境须洁净。柴油机喷油泵的偶件十分精密,机构动作必须相当灵活。

因此,无论是拆卸、清洗,还是在装配、调整过程中,都要避免接触污物和磨粒。 操作也要很谨慎,尽量减少零件之间的接触和碰撞。

(2)偶件必须成对存放。柱塞偶件、出油阀偶件必须始终保持严格的配对关系,不得弄混。

除了紧固件的普通垫片外,所有垫片(如凸轮轴的轴向间隙调整垫片、出油阀紧座垫圈)都必须记住其相对的位置,对于修理过的喷油泵更要特别注意。 每一套组件(出油阀偶件、柱塞偶件、挺柱以及与其对应的凸轮)除特殊情况,通常应保持不变的相对关系。

(3)使用规定的专用工具。拆装柱塞、挺柱都需要专用工具,不得随意用身边的物件代替。

否则,会影响装配质量,甚至损坏零件的精度。 (4)记住部件之间相对位置关系。

拆卸时应注意诸如供油量控制齿条上的刻线或冲坑与喷油泵后端面的相对位置关系,扇齿与齿条上的啮合标记之间的位置关系,扇齿与油量控制套筒在圆周方向的相对位置关系等,以便在装复和调整时参照。对于修理过或调整过的喷油泵更应特别注意上述标记,必要时还要重新做标记。

(5)拧紧螺钉、螺母要适度。扇齿的夹紧螺钉、挺柱上的正时螺母、出油阀紧固帽之类的螺钉、螺母要特别注意,不可拧得太紧。

以不影响周围零件动作灵活、零件不变形、不松脱为准。 。

4.怎样拆喷油泵

6110柴油机A型喷汹泵传动链和各部标记图,喷油泵装在柴油机的右侧,传动链依次为喷油泵传动齿轮8、空气压缩机7、连接器4、喷油正时提前器3、喷油泵和调速器1,喷油泵传动齿轮8即装在柴油机后部的正时齿轮系中的喷油泵齿轮,由曲轴正时齿轮通过中间齿轮驱动,传动比为2:1,即喷油泵的转速为曲轴转数的1/2。

拆卸喷油泵可将喷油泵和调速器总成一起拆下来,也可将包括空气压缩机的全套传动总成拆下来。 (1)拆喷油泵前,应把发动机曲轴摇到曲轴上止点前14°的位置上。

这样做对以后装复喷油泵十分方便,因为所有的刻线与标记都是对准的; (2)拆喷油泵时,最好不要拆喷油泵支架,把它留在发动机上。这对保持喷油泵与空气压缩机的同心有好处; (3)拆喷油泵时,从连接器连接板处拆下两枚穿过长孔的螺栓最方便。

最好不要从连接器的中间拆开,因为那样容易破坏连接器本身的同心度; (4)如果要把同轴连接的空气压缩机也拆下来,事先把发动机曲轴摇转到一缸压缩行程上止点位置,然后再拆,比较方便。因为,这时空气压缩机前面的喷油泵正时齿轮上的标记“1”正对准飞轮壳观察孔上的指针。

在装复时,只要仍对准此安装标记即可。 喷油泵从柴油机上拆下后,就要对喷油泵进行拆修,拆修和调整喷油泵是一项专门技艺,应进行理论学习和培训。

在拆装中应特别注意: (1)工作环境须洁净:柴油机喷油泵的偶件十分精密,机构动作必须相当灵活。因此,无论在拆卸、清洗,还是在装配、调整过程中,都要避免接触污物和磨粒。

操作也要很谨慎,尽量减少零件之间的接触和碰撞。 (2)偶件必须成对存放:柱塞偶件、出油阀偶件必须始终保持严格的配对关系,不得弄混。

除了紧固件的普通垫片外,所有垫片(如凸轮轴的轴向间隙调整垫片、出油阀紧座垫圈)都必须记住其相对位置,对于修理过的喷油泵更要特别注意。每一套组件(出油阀偶件、柱塞偶件、挺柱以及与其对应的凸轮)除特殊情况,通常应保持不变的相对关系。

(3)使用规定的专用工具:拆装柱塞、挺柱都需要专用工具,不得随意用身边的物件代替。因为,那会影响装配质量,甚至损坏零件的精度。

(4)记住部件之间的相对位置关系:拆卸时应注意诸如供油量控制齿条上的刻线或冲坑与喷油泵后端面的相对位置关系,扇齿与齿条上的啮合标记之间的位置关系,扇齿与油量控制套筒在圆周方向的相对位置关系等,以便在装复和调整时参照。对于修理过或调整过的喷油泵更应特别注意上述标记,必要时还要重新作标记。

(5)拧紧螺钉螺母要适度:扇齿的夹紧螺钉、挺柱上的正时螺母、出油阀锁紧帽之类的螺钉、螺母要特别注意,不可拧得太紧。以不影响周围零件动作灵活,零件不变形,不松脱为准。

[top] 二、调速器的拆下 在维修喷油泵之前,应先将调速器从喷油泵上拆下来,并进行以下各步骤的操作,如图5-28所示。 (1)拆下调速器后端的油尺座盖,用螺丝刀保持调速器上的扭矩校正器调整螺丝的现有位置,拆下拧在其上的锁紧螺母,再拧下校正器的锁紧螺母,把扭矩校正器拆下来; (2)用22mm套筒扳手拧下怠速弹簧螺套的锁紧螺母,取下怠速弹簧螺套总成; (3)把夹紧调速杆的两枚打了铅封的螺钉螺母松开,让调速杆放松调速弹簧; (4)拆下紧固调速器盖的6枚螺栓,使调速器盖离开调速器壳,用螺丝刀拨掉齿条连接杆上的锁夹,使齿条与连接杆分离,再用长尖嘴钳拆开起动弹簧; (5)用一个宽一字螺丝刀拧下离心重块支座中心的螺套,从喷油泵凸轮轴上拉下离心重块支座总成。

[top] 三、喷油泵的检查 在喷油泵的维修中要对喷油泵的主要磨损部位进行检查,如图5-29所示,以便做出全面拆卸和维修的决定,使柴油喷油泵能够达到原有的技术性能,保证柴油机正常工作。 1.齿条与扇齿齿面 齿条与扇齿齿面配合副是供油量控制机构中的重要零件,如图5-29之1所示,其配合应比较紧密和推拉轻松。

检查中如发现齿条弯曲变形或齿面磨损,较难用校直方法修复和重修齿面,应换装新件。 如发现推拉卡滞且卡滞位置多变,可能在齿面上粘有异物或个别齿面损坏,应在维修中清洗干净并磨修损坏的齿面,并重新装配再试。

齿条与齿面的推拉间隙即齿面间隙不应大于0.1mm,且在工作长度上应均匀一致,推拉力不得超过3N,阻力过大或有卡滞现象时应清洗干净后重新装配,无法修复时更换新件。 2.柱塞双耳与油量控制套筒双侧面 这个配合的双侧面为运动控制面,是易于磨损的部位之一,如图5-29之2所示。

标准的配合间隙为0.02-0.04mm,如磨损或镦宽变形超过0.20mm时应予以修复。有条件时可用局部镀硬铬的方法加厚柱塞双耳两侧面,达到标准配合间隙。

手巧修理工也可将耳部用锤击法镦宽并仔细研磨,恢复原来的配合间隙,无法修复时更换新件。 3.出油阀配合面 出油阀配合面包括出油阀与出油阀座锥面和出油阀的减压环带与出油阀座柱面,见图5-29之4和5,是喷油泵的重要配合面,起密封作用,如磨损严重将导致喷出油压力降低。

4.柱塞配合面 柱塞配合面是指柱塞与柱塞套圆柱面的配合,如图5-29之6,是喷油泵的重要配合工作面,起滑动泵油和密封作用,如磨损严重将导。

5.解放牌货汽车常识中拆卸喷油泵的注意事项有哪些

拆卸喷油泵的注意事项:① 拆喷油泵前,应把发动机曲轴摇到曲轴上止点前14°的位置 上。

这样做对以后装复喷油栗十分方便,因为所有的刻线与标记都是对准的。② 拆喷油泵时,最好不要拆喷油泵支架,把它留在发动机上。

这对保持喷油栗与空气压缩机的同心有好处。 ③ 拆卸时,为保证重装后供油提前角不变,应在提前器上做好标记。

拆喷油泵时,从连接器连接板处拆下两枚穿过长孔的螺栓 最方便。最好不要从连接器的中间拆开,因为那样容易破坏连接器本身的同轴度;如果只拆卸喷油栗,应松开固定连接盘的两螺栓, 这样安装时提前角不会变。

尽量不要拆卸钢片上连接万向节的螺栓,因为重新安装时,易损坏万向节。④ 如果要把同轴连接的空气压缩机也拆下来,应事先把发动机曲轴摇转到缸压缩行程上止点位置,然后再拆,这样比较方便。

因为,这时空气压缩机前面的喷油泵正时齿轮上的标记“1”正对 准飞轮壳观察孔上的指针。 在装复时,只要仍对准此安装标记即可。

⑤ 喷油栗重新往发动机上安装时,要特别注意正时调整,即保证提前器外圈上的标记对准(此时为喷油泵第一缸供油始点)。 如有误差,则应松开连接盘法兰上的两个螺栓进行提前角调整,即将钢片上的刻线对准法兰上的“0”线,最后拧紧螺栓。

⑥ 如果只拆卸喷油泵,装配时首先将飞轮上的标记“16”提 前8°处对准飞轮壳上的指针,或使扭振减振器的刻度对准机体 上的指针,并确认发动机第一缸活塞处于压缩行程(即进、排气气 门同时关闭),再使提前器外圆上的刻线与泵体上的标记对准,便可装万向节。 ⑦ 装联轴器时注意不要改变标记位置。

⑧ 如果拆卸喷油泵的同时拆卸空气压缩机,除对准飞轮上的正时标记并确认发动机第一缸活塞在压缩行程上止点处,同时还应 拧下螺塞,使飞轮壳内的正时指针与喷油泵传动齿轮上的标记对准,然后再装上空气压缩机,最后按要求安装喷油泵。 装配后应保 证喷油泵与空气压缩机同心,其不同心度不大于0。

3mm。

6.潍柴柴油发电机组喷油泵拆装注意什么

柴油发电机组喷油泵拆装应注意以下几点:

(1)在拆卸喷油泵之前,应该首先在喷油泵连轴器上作出记号,以便于重新安装。

(2)在拆出喷油泵之前,必须断开喷油泵至油箱的柴油进、回油管。

(3)拆掉连接到喷油泵上的所有油管(包括:高压油管和低压柴油管)。

(4)用专用内六角扳手松开喷油泵地脚紧固螺栓后,即可取出喷油泵送外调试。

(5)重新安装喷油泵时,首先对准连轴器上已作的安装记号,并用高压油管简易对中后紧固地脚螺栓和连轴器螺栓。

注意:机油进油管的对中和回油管胶套的安装。

(6)起动柴油机,观察调试结果。如果发现不能 起动或起动困难时,则必须检查喷油提前角。

7.如何正确安装喷油泵

答:喷油泵凸轮轴和喷油泵齿轮传动轴(联轴器)的安装同轴度(俗称对中)要求很严格,一般设计要求≤1mm。安装时,若不能保证两轴在公差范围内的同轴度要求,将会发生喷油泵凸轮轴断裂,喷油泵轴承早期损坏,喷油泵提前器键槽滚键和喷油泵传动钢片扭曲变形,以至破损等故障。为此,

无论喷油泵是法兰安装方式还是托架安装方式,均要求其相应连接配合零件尺寸精度很高,甚至组合配对加工而成。

东风EQ109OF2D汽车柴油机其喷油泵连接安装方式为托架式,为保证喷油泵总成安装位置的正确(保证柴油机前端喷油泵正时齿轮与喷油泵凸轮轴同心,使传动平稳),托架上的安装定位用圆弧面R45mm是在托架和气缸体组合后幢削加工而成,所以托架只能装拆,不能互换。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.546秒