线束维修的(更换线束总成有哪些注意事项?)

1.更换线束总成有哪些注意事项?

更换线束总成要注意:1)新线束型号应与原车型一致。

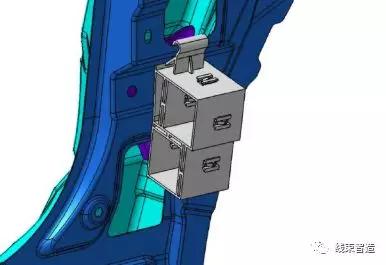

2)安装车架线束时,先从车架首部至尾部排线,将各电气设备的接线柱、插 头、插座与线束上的插头、插座、插头相对应。各连接导线连接后,导线不可拉得太紧或放得太松,并且要使用线卡将线束固定在车架上。

3)安装驾驶室线束时,先从仪表板向两边排线,接线与车架线束相同。最后 将驾驶室线束与车架线束的插座连接起来。

排线时,电线束拐弯处须安装线卡,靠 近发动机的线束或导线,需加绝缘套管保护。4)安装线束时,还应注意线束要用线束夹子固定,以免松动;线束松紧合 适,绕过锐角边或穿过孔洞时,必须加用绝缘衬套保护,以防磨损;各接线柱必须 清洁,接线必须紧固,插接器结合良好。

2.关于汽车线束的基本情况以及如何修理

汽车线路常见的故障有:插接件接触不良、导线之间的短路、断路、搭铁等。

产生原因有以下几个方面: 1)自然损坏 电线束使用超过了使用期,使电线老化,绝缘层破裂,机械强度显著下降,引起电线之间短路、断路、搭铁等,造成电线束烧坏。线束端子氧化、变形,造成接触不良等,会引起电气设备不能正常工作。

2)由于电气设备的故障造成电线束的损坏 当电气设备发生过载、短路、搭铁等故障,都可能引起电线束损坏。 3)人为故障 装配或检修汽车零部件时,金属物体将电线束压伤,使电线束绝缘层破裂;电线束位置不当;电气设备的引线位置接错;蓄电池正负极引线接反;检修电路故障时,乱接、乱剪电线束电线等,都可以引起电气设备的不正常工作,甚至烧坏电线束。

电线束线路故障的检测与判断 1)电线束烧坏故障的检测与判断 电线束烧坏,都是突然发生的,而且燃烧速度很快,烧坏的线路中,一般无保险装置。电线束烧坏的规律是:在电源系统的电路中,哪点搭铁,电线束就烧到哪里,其烧坏与完好部位的交接处,可认为该处电线搭铁;若电线束烧坏至某电气设备的接线部位时,则表明该电气设备故障。

2)线路之间的短路、断路、接触不良故障的检测与判断 -电线束受到外部挤压、冲击,引起电线束内电线绝缘层损坏,导致电线之间的短路,使某些电气设备失控、保险丝熔断。 判断时,可拆开电气设备与控制开关两端的电线束插接器,用电表或试灯检测线路的短路之处。

-导线断路故障,除明显的断裂现象外,常见故障多发生在导线与导线端子之间。有的导线断路后,外绝缘层与导线端子完好,但导线内芯线与导线端子已断路。

判断时,可对怀疑断路的导电线与导线端子做拉力试验,在拉力试验过程中,如导线绝缘层逐渐变细时,可确认该导线已断路。 -线路接触不良,故障多发生在插接器内。

当故障出现时,会引起电气设备不能正常工作。判断时,接通该电气设备电源,碰触或拉动该电气设备的有关插接器,当碰触某个插接器时,该电气设备的工作忽正常,忽不正常,表明该插接器有故障。

电线束总成的更换 1.外观的检查 1)新的电线束型号应与原车型一致,导线端子与导线连接可靠,可用手拉一拉各插接器与导线有无松动、脱落现象。 2)将新的电线束与原电线束对比一下,如:电线束的尺寸、导线端子接头、导线颜色等应基本一致。

对有疑问之处,可用万用表进行测试,确认该电线束完好后,方可更换。 2.电线束的安装 各电气设备的插接器、插头、插座须与电线束上的插座、插头相对应。

各连接导线与电气设备连接后,要留有一定的余量,导线不可拉得太紧或放的太松。 3.线路的检查与接通试验 1)线路的检查 电线束更换完毕后,首先检查电线束插接器与电气设备的连接是否正确,蓄电池正、负极是否连接正确。

2)通电试验 蓄电池的搭铁线可暂时不接,用一只12V,20W左右的灯泡做试灯,将试灯串接在蓄电池负极与车架搭铁端之间,关闭车上所有用电设备开关。正常时试灯应不亮,否则表明电路有故障。

当电路正常后,取下灯泡,用一只容量为30A的保险丝,串接在蓄电池负极与车架搭铁端之间,不启动发动机,逐个接通车上各用电设备电源,对电气设备及线路检查,在确认电气设备及线路无故障后,取下保险丝,连接好蓄电池搭铁线。 希望会对你的问题有帮助。

3.安装线束时,应注意哪些问题

正确的安装线束要求,需要注重品质的了解,如果是劣质的线束品,最好不要安装。

虽然短时间之间不会发现故障,然而一旦发生故障就会导致不可忽视的后果,也是不同程度的损失。不可否认的结果,往往因为发动机线束品质不佳,导致汽车自燃的结果,这种现象经常发生。

①安装线束时,线束应按规定位置、走向铺放,在适当位置用卡簧、绊钉或专用线卡固定牢固,以免松动磨坏; ②不能拉得太紧,尤其是在拐弯处更加注意,在绕过锐角或穿过孔、洞时,应用专用橡皮或套管保护;各接头必须连接牢固,接触良好。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.030秒