万用板焊接工序相关(PCB焊接工艺要求有哪些)

1.PCB焊接工艺要求有哪些

元器件加工处理的工艺要求 元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件 引脚镀锡。

元器件引脚整形后,其引脚间距要求与 PCB 板对应的焊盘孔间距一致。 元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

元器件在 PCB 板插装的工艺要求 元器件在 PCB 板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元 器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。 元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

有极性的元器件极性应严格按照图纸上的要求安装,不能错装。 元器件在 PCB 板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠 排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.印制电路板焊接的注意事项有哪些?

焊接印制电路板除遵循锡焊要领外,还需注意以下几点: (1)电烙铁一般应选内热式20〜35W或调温式,烙铁的温度不 M过300°C。

烙铁头形状应根据印制电路板焊盘大小采用截面式 或尖嘴式,目前印制电路板的发展趋势是小型密集化,因此一般 常用小型尖嘴式烙铁头。 (2)加热时应尽量使烙铁头同时接触印制电路板上的铜箔和元器 件引脚。

对较大的焊盘(直径大于5mm)焊接时可移动烙铁,即烙铁绕焊盘转动,以免长时间停留一点导致局部过热。 (3)金属化孔的焊接,两层以上印制电路板的孔都要进行金属化 处理。

焊接时不仅要让焊料润湿焊盘,而且孔内也要润湿填充。 因此金属化孔加热时间应长于单面板。

(4)焊接时不要用烙铁头摩擦焊盘的方法增强焊料润湿性能,而 要靠表面清理和预焊。

3.pp板焊接应注意什么

对于PP板来说,不单单是对于安装使用时需要的切割的工序,有时候也会因为PP板的尺寸有着很大的差距会选择基本的焊接的工艺的,PP板生产厂家介绍对于PP板的焊接来说相比较PP板的切割要更有技术性的,那么在PP板需要焊接的时候都有哪些需要注意的事项呢?看看专业的PP板生产厂家的技术分享吧。

一般的PP板的焊接是使用的热焊接的方式的,当然对于焊接时使用的气体是没有多大的要求的,但是对于基本的PP板的焊接来说可以选择空气的热焊接方式的,PP板生产厂家提醒需要注意的是对于焊接时的一些基本的方式来说,都是手工的焊接方式的,当然要求相对会更高一些的,对于PP板来说,不是说所有的基本的PP板都是可以焊接使用的,PP板生产厂家介绍就是利用相同的PP板来焊接的,必须要保证PP板的焊接处是没有灰尘的。

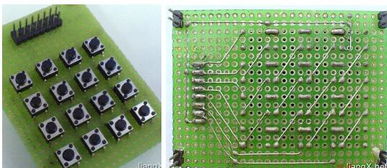

4.万能板的万能板的焊接

1、元器件布局要合理,事先一定要规划好,不妨在纸上先画画,模拟一下走线的过程。电流较大的信号要考虑接触电阻、地线回路、导线容量等方面的影响。单点接地可以解决地线回路的影响,这点容易被忽视。

2、用不同颜色的导线表示不同的信号(同一个信号最好用一种颜色);

3、按照电路原理,分步进行制作调试。做好一部分就可以进行测试、调试,不要等到全部电路都制作完成后再测试调试,否则不利于调试和排错。

4、走线要规整;边焊接边在原理图上做出标记。

5、注意焊接工艺。尤其是待焊引脚的镀锡处理。

5.1 假如万能板的焊盘上面已经氧化,那么需要用水纱皮过水打磨,砂亮为止,吹干后,涂抹酒精松香溶液,晾干后待用。5.2 元器件引脚如果氧化,用刀片等工具刮掉氧化层后,做镀锡处理待焊接;

5.3 导线剥开后,绝缘层剥离长度要控制,以免焊接后容易和别的线短路;

5.4 导线两端需要做镀锡处理后,待焊接。

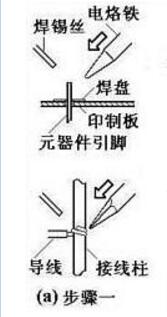

5.5 焊接工艺按照焊接五步法要求做。

5.PCB焊接工艺要求有哪些

元器件加工处理的工艺要求

元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件

引脚镀锡。元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

元器件在PCB板插装的工艺要求

元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元

器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠

排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

6.PCB板无铅焊接注意事项

随着越来越多的无铅电子产品上市,可靠性问题成为许多人关注的焦点问题。与其它无铅相关问题(如合金选择、工艺窗口等)不同,在可靠性方面,我们经常会听到分歧很大的观点。一开始,我们听到许多“专家”说无铅要比锡铅更可靠。就在我们信以为真时,又有“专家”说锡铅要比无铅更可靠。我们到底应该相信哪一个呢?这要视具体情况而定。

无铅焊接互连可靠性是一个非常复杂的问题,它取决于许多因素,我们简单列举以下七个方面的因素:

1)取决于焊接合金。对于回流焊,“主流的”无铅焊接合金是Sn-Ag-Cu(SAC),而波峰焊则可能是SAC或Sn-Cu。SAC合金和Sn-Cu合金拥有不同的可靠性性能。

2)取决于工艺条件。对于大型复杂电路板,焊接温度通常为260(C,这可能会给PCB和元器件的可靠性带来负面影响,但它对小型电路板的影响较小,因为最大回流焊温度可能会比较低。

3)取决于PCB层压材料。某些PCB (特别是大型复杂的厚电路板)根据层压材料的属性,可能会由于无铅焊接温度较高,而导致分层、层压破裂、Cu裂缝、CAF (传导阳极丝须)失效等故障率上升。它还取决于PCB表面涂层。例如,经过观察发现,焊接与Ni层(从ENIG涂层)之间的接合要比焊接与Cu (如OSP和浸银)之间的接合更易断裂,特别是在机械撞击下(如跌落测试中)。此外,在跌落测试中,无铅焊接会发生更多的PCB破裂。

4)取决于元器件。某些元器件,如塑料封装的元器件、电解电容器等,受到提高的焊接温度的影响程度要超过其它因素。其次,锡丝是使用寿命长的高端产品中精细间距的元器件更加关注的另一个可靠性问题。此外,SAC合金的高模量也会给元器件带来更大的压力,给低k介电系数的元器件带来问题,这些元器件通常会更加易失效。

5)取决于机械负荷条件。SAC合金的高应力率灵敏度要求更加注意无铅焊接界面在机械撞击下的可靠性(如跌落、弯曲等),在高应力速率下,应力过大会导致焊接互连(和/或PCB)易断裂。

6)取决于热机械负荷条件。在热循环条件下,蠕变/疲劳交互作用会通过损伤积聚效应而导致焊点失效(即组织粗化/弱化,裂纹出现和扩大),蠕变应力速率是一个重要因素。蠕变应力速率随着焊点上的热机械载荷幅度变化,从而SAC焊点在“相对温和”的条件下能够比Sn-Pb焊点承受更多的热循环,但在“比较严重”的条件下比Sn-Pb焊点承受更少的热循环。热机械负荷取决于温度范围、元器件尺寸及元器件和基底之间的CTE不匹配程度。

例如,有报告显示,在通过热循环测试的同一块电路板上,带有Cu引线框的元器件在SAC焊点中经受的热循环数量要高于Sn-Pb焊点,而采用42合金引线框的元器件(其PCB的CTE不匹配程度更高)在SAC合金焊点中比Sn-Pb焊点将提前发生故障。也是在同一块电路板上,0402陶瓷片状器件的焊点在SAC中通过的热循环数量要超过Sn-Pb,而2512元器件则相反。再举一个例子,许多报告称,在0℃和100℃之间热循环时,FR4上1206陶瓷电阻器的焊点在无铅焊接中发生故障的时间要晚于Sn-Pb,而在温度极限是-40℃和150℃时,这一趋势则恰好相反。

7)取决于“加速系数”。这也是一个有趣的、关系非常密切的因素,但这会使整个讨论变得复杂得多,因为不同的合金(如SAC与Sn-Pb)有不同的加速系数。因此,无铅焊接互连的可靠性取决于许多因素。这些因素错综复杂、相互影响,其详细讨论可以参见最新出版的图书《无铅焊接互连可靠性》

7.pp板焊接方法步骤有哪些

聚丙烯pp板是可以焊接的,焊接需要使用专业的pp焊条才可以焊接牢固,焊枪要使用热熔焊枪,焊接起来比较简单。

PP板的焊接方法一般认为热塑性焊接是不可逆的。少数工艺如感应焊接可出产可逆组装件。

至于选择哪种方法应在制件设计上选择出来,由于焊接方法对制件描绘的需要是非常的重要的,且不相同焊接方法有着不相同的效果。 热气焊接技术一般用来焊接塑料管,片或半成品制品而不是注塑成型制件。

但许多热塑性模塑制件,共同是热塑性汽车盘是用热气焊接技术修复的,另外热气焊接有时用来制备塑料样模制件。热板焊接,它是用电加热金属模具使被联接塑料制件表面软化的热塑性焊接进程。

几乎适用于所有的或大或小的热塑性制件。 共同适宜焊接较软的半结晶热塑性塑料如PE板或PP板。

由于不相同的模具表面温度能名适用于两种不相同的热塑性材料,此工艺适于焊接不相同的材料。热板焊接可抵达很高的焊接强度。

但此工艺的周期可以相对长,小制件需15s,而很大的制件需几分钟。热气焊接是广泛用于联接热塑性型材和片材出产很大制件的焊接方法。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.058秒