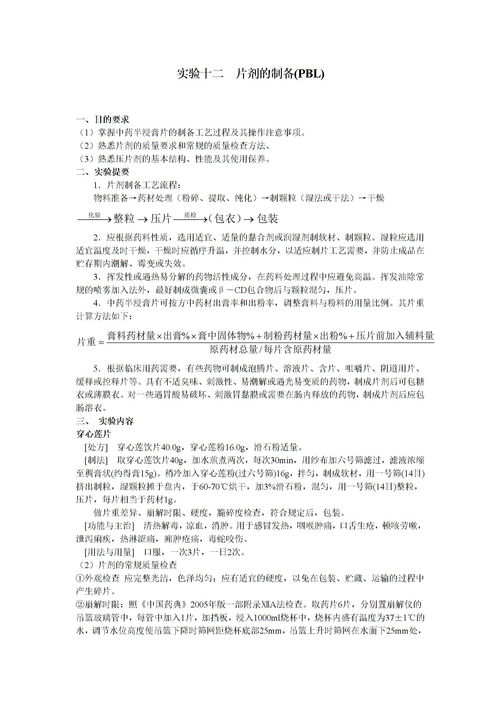

片剂制备过程中的(片剂制备过程中的注意事项)

1.片剂制备过程中的注意事项有哪些?

1.应在洁净度不低于300000级的环境中配制。

2.原料药与辅料应充分混合均匀。 3.制备含药量小或含毒、麻药物的片剂时应采用适宜方法使药物分散均匀。

4.凡属挥发性或对光、热不稳定的药物在制片过程中应避光、避热,以免成分损失或失效。 5.压片前的物料或颗粒应适当地控制水分,以满足压片需要和防止片剂在贮藏期间发霉、变质或失效。

6.为了隔离空气、防湿、避光、增加药物稳定性、掩盖药物不良臭味、改变片剂外观等,可对片剂包衣。 7.片剂外观应光洁、色泽均匀。

8.片剂应具有一定的硬度,对于非包衣片,应符合片剂脆碎度检查法的要求,防止包装贮运过程中发生磨损或碎片。

2.片剂生产过程中可能发生哪些问题及解决方法

1.松片 片剂压成后,硬度不够,表面有麻孔,用手指轻轻加压即碎裂,原因分析及解决方法: ①药物粉碎细度不够、纤维性或富有弹性药物或油类成分含量较多而混合不均匀。

可将药物粉碎过100目筛、选用黏性较强的黏合剂、适当增加压片机的压力、增加油类药物吸收剂充分混匀等方法加以克服。 ②黏合剂或润湿剂用量不足或选择不当,使颗粒质地疏松或颗粒粗细分布不匀,粗粒与细粒分层。

可选用适当黏合剂或增加用量、改进制粒工艺、多搅拌软材、混均颗粒等方法加以克服。 ③颗粒含水量太少,过分干燥的颗粒具有较大的弹性、含有结晶水的药物在颗粒干燥过程中失去较多的结晶水,使颗粒松脆,容易松裂片。

故在制粒时,按不同品种应控制颗粒的含水量。如制成的颗粒太干时,可喷入适量稀乙醇(50%—60%),混匀后压片。

④药物本身的性质。密度大压出的片剂虽有一定的硬度,但经不起碰撞和震摇。

如次硝酸铋片、苏打片等往往易产生松片现象;密度小,流动性差,可压性差,重新制粒。 ⑤颗粒的流动性差,填入模孔的颗粒不均匀。

⑥有较大块或颗粒、碎片堵塞刮粒器及下料口,影响填充量。 ⑦压片机械的因素。

压力过小,多冲压片机冲头长短不齐,车速过快或加料斗中颗粒时多时少。可调节压力、检查冲模是否配套完整、调整车速、勤加颗粒使料斗内保持一定的存量等方法克服。

2. 裂片 片剂受到震动或经放置时,有从腰间裂开的称为腰裂;从顶部裂开的称为顶裂,腰裂 和顶裂总称为裂片,原因分析及解决方法: ①药物本身弹性较强、纤维性药物或因含油类成分较多。 可加入糖粉以减少纤维弹性, 加强黏合作用或增加油类药物的吸收剂,充分混匀后压片。

②黏合剂或润湿剂不当或用量不够,颗粒在压片时粘着力差。 ③颗粒太干、含结晶水药物失去过多造成裂片,解决方法与松片相同。

④有些结晶型药物,未经过充分的粉碎。可将此类药物充分粉碎后制粒。

⑤细粉过多、润滑剂过量引起的裂片, 粉末中部分空气不能及时逸出而被压在片剂内, 当解除压力后, 片剂内部空气膨胀造成裂片, 可筛去部分细粉与适当减少润滑剂用量加以克 服。 ⑥压片机压力过大,反弹力大而裂片;车速过快或冲模不符合要求,冲头有长短,中 部磨损, 其中部大于上下部或冲头向内卷边, 均可使片剂顶出时造成裂片。

可调节压力与车 速,改进冲模配套,及时检查调换。 ⑦压片室室温低、湿度低,易造成裂片,特别是黏性差的药物容易产生。

调节空调系 统可以解决。 3. 粘冲与吊冲 压片时片剂表面细粉被冲头和冲模黏附,致使片面不光、不平有凹痕,刻字冲头更容 易发生粘冲现象。

吊冲边的边缘粗糙有纹路,原因及解决方法: ①颗粒含水量过多、含有引湿性易受潮的药物、操作室温度与湿度过高易产生粘冲。 应注意适当干燥、降低操作室温度、湿度,避免引湿性药物受潮等。

②润滑剂用量过少或混合不匀、细粉过多。应适当增加润滑剂用量或充分混合,解决 粘冲问题。

③冲头表面不干净,有防锈油或润滑油、新冲模表面粗糙或刻字太深有棱角。可将冲 头擦净、调换不合规格的冲模或用微量液状石蜡擦在刻字冲头表面使字面润滑。

此外, 如为 机械发热而造成粘冲时应检查原因,检修设备。 ④冲头与冲模配合过紧造成吊冲。

应加强冲模配套检查,防止吊冲。 4. 片重差异超限 指片重差异超过药典规定的限度,造成原因及解决方法: ①颗粒粗细分布不匀,压片时颗粒流速不同,致使填入模孔内的颗粒粗细不均匀,如 粗颗粒量多则片轻, 细颗粒多则片重。

应将颗粒混匀或筛去过多细粉。 如不能解决时, 则应 重新制粒。

②如有细粉粘附冲头而造成吊冲时可使片重差异幅度较大,此时下冲转动不灵活,应 及时检查,拆下冲模,擦净下冲与模孔即可解决。 ③颗粒流动性不好,流入模孔的颗粒量时多时少,引起片重差异过大而超限,应重新 制粒或加入适宜的助流剂如微粉硅胶等,改善颗粒流动性。

④加料斗被堵塞,此种现象常发生于黏性或引湿性较强的药物。应疏通加料斗、保持 压片环境干燥,并适当加入助流剂解决。

⑤冲头与模孔吻合性不好,例如下冲外周与模孔壁之间漏下较多药粉,致使下冲发生 “涩冲”现象,造成物料填充不足,对此应更换冲头、模圈。 ⑥车速过快,填充量不足。

⑦先下冲长短不一,造成填料不一。 ⑧分配器未安装到位,造成填料不一。

5. 崩解延缓 指片剂不能在规定时限内完成崩解影响药物的溶出、吸收和发挥药效。产生原因和解 决方法如下: (1)片剂孔隙状态的影响水分的透入是片剂崩解的首要条件,而水分透入的快慢 与片剂内部具有很多孔隙状态有关。

尽管片剂的外观为一压实的片状物,但实际上它却是一 个多孔体,在其内部具有很多孔隙并互相联接而构成一种毛细管的网络,它们曲折回转、互 相交错,有封闭型的也有开放型的。水分正是通过这些孔隙而进入到片剂内部的,其规律可 用下述的毛细管理论加以说明: L2=Rγcosθ/2η·t 上式即为液体在毛细管中流动的规律,式中L为液体透入毛细管的距离,θ为液体与毛细管壁的接触角,R为毛细管的孔径,γ为液体的表面张力,η为液体的黏度,t为时间。

由于一般的崩解介。

3.片剂溶出实验过程中应注意哪些问题

片剂制备中可能出现的问题及解决办法: ⑴裂片:常见的形式是顶裂。

造成的原因:压力分布的不均匀以及由此而带来的弹性复原率的不同,是造成裂片的主要原因。解决裂片问题的关键是换用弹性小、塑性大的敷料,从整体上降低物料的弹性复原率。

另外,颗粒中细粉太多、颗粒过干、黏合剂粘性较弱或用量不足、片剂过厚以及加压过快也可造成裂片。 ⑵松片:所谓松片,一是片剂成型后不结实,稍加外力片剂便松散了,另是基本上不成型。

前面讨论的影响片剂成型的因素都决定了片剂是否会松片。 ⑶粘冲:出现粘冲的主要原因:颗粒不够干燥或物料易于吸湿、润滑剂选用不当或用量不足以及冲头表面锈蚀或刻字粗糙不光等,应根据实际情况确定原因加以解决。

⑷片重差异超限: 产生的原因及解决的办法是①颗粒流动性不好,应重新制粒或加入较好的助流剂②颗粒内的细粉太多或颗粒的大小相差悬殊,应除去过多的细粉或重新制粒③加料斗内的颗粒时多时少,造成加料斗的重量波动,应保持加料斗内始终有1/3量以上颗粒④冲头与模孔吻合性不好,应更换冲头、模圈。 ⑸崩解迟缓:崩解机理简介影响崩解的因素①原敷料的可压性,可压性强的原敷料被压缩时易发生塑性变形,片剂崩解较慢。

②颗粒的硬度,硬度较小时,易因受压而破碎,片剂的崩解较慢。③压片力,压片力适中,否则片剂过硬,难以崩解。

④表面活性剂,加入表面活性剂可改善湿润性,但对于易被水湿润的药物如果加入表面活性剂,不必要地降低了液体的表面张力,不利于水分透入,不易崩解。⑤润滑剂,片剂中常用的疏水性润滑剂,可能严重影响片剂的湿润性,造成崩解迟缓。

在实际应用中,应对润滑剂的品种、用量、混合强度、混合时间严格控制。⑥黏合剂,粘合力越大,崩解时间越长⑦崩解剂,品种、用量、加入方法等不同,崩解效果不同⑧片剂的贮存条件,贮存后,崩解时间延长。

4.片剂颗粒的制备有何要求

在片剂生产中颗粒是中间体,还需要进一步压片、检测、包装后成为最后的片剂,由于制成颗粒后再压片,可改善物料的流动性和可压性,因此制颗粒往往是压片的前过程。

这样做目的不仅要改善流动性以减少片剂的重量差异,而且要保证颗粒的压缩成型性。 从网上总结一下,片剂制颗粒主要是为了: ①改善流动性。

一般颗粒状比粉末状粒径大,每个粒子周围可接触的粒子数目少,因而黏附性、凝集性大为减弱,从而大大改善物料的流动性,物料虽然是固体,但可使其具备与液体一样定量处理的可能。 ②防止各成分的离析。

混合物各成分的粒度、密度存在差异时容易出现离析现象,混合后制粒或制粒后混合可有效防止离析。---或避免粉末分层,从而导致片剂成分不均匀 ③防止粉尘飞扬及器壁上的黏附。

粉末的粉尘飞扬及黏附性严重,制粒后可防止环境污染与原料的损失,有利于GMP的管理。 ④调整堆积密度,改善溶解性能。

⑤改善片剂生产中压力的均匀传递。 ⑥便于,携带方便,提高商品价值等。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.693秒