机组rb后(一次风机RB处理要点)

1.一次风机RB处理要点有哪些?

一次风机RB处理要点(1)发现一次风机跳闸,检查RB连锁动作正常,锅炉主控目标快降至480MW,汽轮机TF方式。

否则按手动RB处理。(2)检查跳闸一次风机动叶到零,出口挡板关闭,否则手动关闭。

(3)检查运行侧一次风机出力自动增大(动叶开度70%)且电流不超401A,手动关闭跳闸侧风机冷、热一次风挡板。 (4)保留3台磨煤机运行,E、B、D磨煤机间隔10s跳闸且出口门关闭。

A磨煤机运行时等离子点火系统投人,未运行投入最下层磨煤机油枪。关闭跳闸磨煤机冷、热一次风闸板门及密封风门。

(5)燃料量(200t/h)、给水量(1420t/h)、总风量(2100t/h)自动调节正常到达目标值附近,自动调节正常;严密监视煤水比匹配、过热度在正常范围。 (6)监视汽轮机调门在RB动作后先关后开(82%-92%),主汽压力目标为14。

5MPa。汽温下降过快而关调门时应防止调门关闭过度。

(7)调整过热器一、二级减温水和再热器减温水,调整烟气挡板,维持主汽温、再热汽温稳定,监视锅炉金属壁温不超限。 (8)调整两侧引、送风机出力,避免排烟温度超17CTC,否则进一步降低机组负荷。

(9)检查排烟温度和跳闸磨煤机出口温度正常;检查燃烧器风门自动调节正常;检查运行风机轴承温度、振动正常;检查空气预热器、GGH电流正常。(10)汽轮机监视凝汽器、除氧器、高压加热器和低压加热器水位正常,轴封压力和温度正常,给水泵汽轮机供汽正常,两台给水泵汽轮机流量调节稳定。

(11)如果RB自动动作过程有异常或汽温、壁温有异常,应及时人为干预。当实际负荷与目标负荷相差20MW时,检查RB自动复位;检查送风机跳闸原因,根据情况进行处理。

2.送风机RB处理要点有哪些?

送风机RB处理要点(1)发现送风机跳闸,检查RB连锁动作正常,锅炉主控目标快降至480MW,汽轮机TF方式。

否则按手动RB处理。(2)检查同侧引风机联跳,跳闸的引、送风机静(动)叶到零,出口挡板关闭,否则手动关闭。

(3)检查运行侧风机出力自动加至设定值(送风机75%/引风机83%/—次风机70%)且未过电流[送风机329A/引风机882A(5500r/min)/—次风机401A],炉膛负压(一lOOPa)及总风量(2100t/h)自动调节正常。 (4)保留3台磨煤机运行,E、B、D磨煤机间隔10s跳闸。

A磨煤机运行时等离子点火系统投人,未运行投人最下层磨煤机油枪。(5)燃料量(200t/h)、给水量(1420t/h)到达目标值附近,自动调节正常,严密监视煤水比匹配、过热度在合适范围。

(6)监视汽轮机调门在RB动作后先关后开(82%-92%),主汽压力目标14。5MPa。

汽温下降过快而关调门时应防止调门关闭过度。(7)调整过热器一、二级减温水和再热器减温水,调整烟气挡板,维持主汽温、再热汽温稳定,监视锅炉金属壁温不超限。

(8)关闭跳闸侧空气预热器人口烟气挡板和热二次风挡板,防止冷一、二次风通过跳闸侧的空气预热器未加热进人锅炉和磨煤机,影响安全运行。 (9)调整两台一次风机出力,关闭跳闸侧冷、热一次风挡板,将跳闸侧一次风机停运。

、(10)检查排烟温度和跳闸磨煤机出口温度正常、燃烧器风门自动调节正常、运行风机轴承温度正常。(11)汽轮机监视凝汽器、除氧器、高压加热器和低压加热器水位正常,轴封压力和温度正常,给水栗汽轮机供汽正常,两台给水泵汽轮机流量调节稳定。

(12)如果RB自动动作过程有异常或汽温、壁温有异常,应及时人为干预。(13)当实际负荷与目标负荷相差20MW时,检查RB自动复位。

检查送风机跳闸原因,根据情况进行处理。

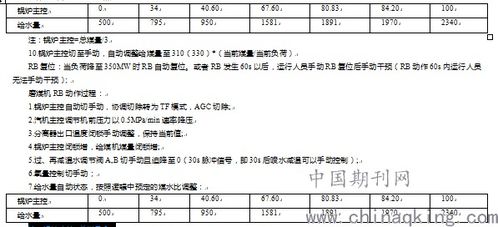

3.锅炉RB动作过程是什么?送风机跳闸后,

送风机跳闸后,锅炉RB动作,将使对应侧引风机联跳,同时关闭跳闸引风机挡板,防止引风机串风使运行引风机过流。

锅炉仅运行下层和中层的三台磨煤机,而优先跳闸上层磨煤机。同时,跳闸磨煤机和停运的磨煤机二次风门开度自动关至40%并降低总风量,同时提高二次风压。

在上述逻辑保护进行的同时,机组负荷以600MW/miri的下降速度降至300MW,由于负荷下降速度较快,在下降过程中运行人员还应密切关注汽包水位,并根据实际情况进行调整。同时运行人员还应注意凝结水上水调门的变化,注意正在运行的送、引风机不要出现过流现象。

如发现风机出现过流,则应手动减小风机的动叶开度。同时,运行人员还应密切监视炉膛负压、磨煤机火检是否产生变化,如发现磨煤机的火检情况出现不稳定时,应及时投入燃油系统进行稳燃。

4.小汽轮机驱动引风机RB动作时控制策略是什么

小汽轮机驱动引风机RB动作时控制策略(1)实现了机组在发生辅机故障RB特殊工况下,对炉膛负压快速调节的功能,控制回路设计静叶快速辅助调节,增加引风机导叶超驰快速调节回路,以快速适应机组故障工况炉膛负压系统大幅度扰动。

(2)实现了在机组跳闸时,对炉膛负压快速调节的功能,设计了引风机减小出力的快速调节回路,以快速适应机组故障工况炉膛负压系统大幅度扰动,而且保证引风机不出现甩负荷现象。(3)控制回路充分考虑了引风机小汽轮机出力反应的滞后情况,将DCS指令速率增加到40-50r/s,小汽轮机电调控制指令(MEH)指令偏差切手动增加到偏差达1500r/min。

经过试验,有效地消除了小汽轮机跟踪不足问题。

5.汽轮机RB试验是什么

1. RB试验的主要目的是检验火电机组在辅机发生故障跳闸锅炉出力低于给定功率时,自动控制系统将机组负荷快速降低到实际所能达到的相应出力的能力,是对机组自动控制系统性能和功能的考验。

2. RB功能静态试验

在机组停机的情况下,根据机组设计的功能,依次模拟RB产生的条件,检查负荷运算回路、负荷指令速率变化等RB功能回路,并按经验数据(或设计)初步设定负荷指令变化速率。

3. RB功能动态试验

机组达到额定出力后,按试验大纲的要求,根据设计的RB功能分项进行动态试验,记录各被调量的动态曲线,RB工况下负荷指令变化率通过试验进行修正最后确定。通过试验最后确定较合适的各辅机故障跳闸时机组负荷指令变化速率。

6.汽轮机RB试验是什么

RB试验的主要目的是检验火电机组在辅机发生故障跳闸锅炉出力低于给定功率时,自动控制系统将机组负荷快速降低到实际所能达到的相应出力的能力,是对机组自动控制系统性能和功能的考验。

RB功能静态试验在机组停机的情况下,根据机组设计的功能,依次模拟RB产生的条件,检查负荷运算回路、负荷指令速率变化等RB功能回路,并按经验数据(或设计)初步设定负荷指令变化速率。RB功能动态试验机组达到额定出力后,按试验大纲的要求,根据设计的RB功能分项进行动态试验,记录各被调量的动态曲线,RB工况下负荷指令变化率通过试验进行修正最后确定。

通过试验最后确定较合适的各辅机故障跳闸时机组负荷指令变化速率。

7.火力发电厂中的RB功能是怎么回事

RB功能是辅机故障减负荷(RUNBACK)的简称。

当机组主要辅机故障跳闸造成机组实发功率受到限制时(协调控制系统在自动状态),为适应设备出力,协调控制系统强制将机组负荷减到尚在运行的辅机所能承受的负荷目标值。协调控制系统的该功能称为辅机故障减负荷(RUNBACK),简称RB,检验该功能的试验简称RB试验。

扩展资料:

RB功能试验

1、RB功能试验目的

检验火电机组在辅机发生故障跳闸锅炉出力低于给定功率时,自动控制系统将机组负荷快速降低到实际所能达到的相应出力的能力,是对机组自动控制系统性能和功能的考验。

2、RB功能静态试验

在机组停机的情况下,根据机组设计的功能,依次模拟RB产生的条件,检查负荷运算回路、负荷指令速率变化等RB功能回路,并按经验数据(或设计)初步设定负荷指令变化速率。

3、RB功能动态试验

机组达到额定出力后,按试验大纲的要求,根据设计的RB功能分项进行动态试验,记录各被调量的动态曲线,RB工况下负荷指令变化率通过试验进行修正最后确定。通过试验最后确定较合适的各辅机故障跳闸时机组负荷指令变化速率。

参考资料来源:

百度百科-辅机故障减负荷

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:4.060秒