冲压生产(冲压件加工有什么注意事项)

1.冲压件加工有什么注意事项

从冲压件加工的角度考虑,冲压材料的力学性能、表面质量及厚度公差应满足以下基本要求:

1、用于冲裁的材料,应具有足够的塑性、较低的硬度,以提高冲裁断面质量及尺寸精度。其中,软料(如黄铜)的冲裁性能良好,硬料(如不锈钢、高碳钢)的冲裁断面质量较差,脆性材料在冲裁时容易产生撕裂等现象。

2、用于弯曲的材料,应具有足够的塑性、较低的屈服强度、较高的弹性模量。其中,塑性好的材料不易弯裂,屈服强度较低、弹性模量较高的材料回弹较小。 3、用于拉深的材料,应具有较好的塑性、较低的屈服强度和硬度、较大的板厚方向性系数。其中,硬度高的材料难以拉深成形;屈强比小或板厚方向性系数大的材料,容易拉深成形。

4、材料表面应平整光洁,无划痕、擦伤等缺陷,以免影响产品的外观质量,并便于冲压加工及焊接、喷涂等后续加工。

5、材料的厚度公差应满足一定的要求:如果料厚超差,不仅直接影响产品的冲压质量和模具寿命,甚至还会产生废品或破坏模具。

对冲压件的零件工艺分析后可用软件自动编程或手工编程,程序输入数控装置后通过功放自动控制步进电机,带动机床工作台和工件相对电极丝沿X、Y方向移动,完成平面形状的加工。数控装置自动控制工件和电极丝之间的相对运动轨迹的同时,检测到的放电间隙大小和放电状态信息经变频后反馈给数装置来控制进给速度,使进给速度与工件材料的蚀除速度相平衡,维持正常的稳定加工。

2.冲压工艺的特点和注意事项有哪些?

冲压工艺是通过模具对毛坯施加外力,使之产生塑性变形或分离,从而获得一定尺寸、形状和性能的工件的工艺方法。冲压工艺的使用范围十分广泛,既可以是金属板料、棒料,也可以是多种非金属材料。冲压工艺具有良好的经济适应性,在工业中占有相大高的份额。下面简单介绍下冲压工艺的特点和注意事项:

一、冲压工艺的特点:

(1)用冷冲压方法可以得到形状复杂、用其他方法难以制造的工件,如薄壳零件等。

(2)冷冲压件的尺寸精度是由模具保证的,因此尺寸稳定互换性好。

(3)材料利用率高,工件重量轻、刚性好、强度高、冲压过程耗能少。

(4)操作简单、劳动强度低、易于实现机械化和自动化。

(5)冲压中所用的模具结构一般比较复杂周期较长。

二、冲压材料的基本要求:

冲压所用的材料,不仅要满足设计的技术要求,还应当满足冲压工艺的要求和冲压后的工艺要求。冲压工艺对材料的基本要求主要有:

(1)对冲压成形性能的要求:为了有利于冲压变形和制件质量的提高,材料应具有良好的塑性、屈强比小、板厚方向性系数大、板平面方向性系数小、材料的屈服强度与弹性模量的比值小。对于分离工序,并不需要材料有很好的塑性,但应具有一定的塑性。塑性越好的材料越不易分离。

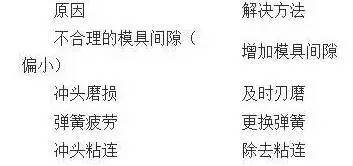

(2)对材料厚度公差的要求:材料的厚度公差应符合标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。

三、精密冲压油的选用:

(1)硅钢板是比较容易冲切的材料,一般为了工件成品的易清洗性,在防止冲切毛刺产生的前提下会选用低粘度的冲压油。

(2)碳钢板在选用冲压油时首先应该注意的是拉伸油的粘度。根据工艺的难易和脱脂条件来决定较佳粘度。

(3)镀锌钢板因为和氯系添加剂会发生化学反应,所以在选用冲压油时应注意氯型冲压油可能发生白锈的问题,而使用硫型冲压油可以避免生锈问题,但冲压后应尽早脱脂。

(4)不锈钢一般使用含有硫氯复合型添加剂的冲压油,在保证极压性能的同时,避免工件出现毛刺、破裂等问题。

3.冲压件加工有哪些注意事项

从冲压件加工的角度考虑,冲压材料的力学性能、表面质量及厚度公差应满足以下基本要求: 1、用于冲裁的材料,应具有足够的塑性、较低的硬度,以提高冲裁断面质量及尺寸精度。

其中,软料(如黄铜)的冲裁性能良好,硬料(如不锈钢、高碳钢)的冲裁断面质量较差,脆性材料在冲裁时容易产生撕裂等现象。 2、用于弯曲的材料,应具有足够的塑性、较低的屈服强度、较高的弹性模量。

其中,塑性好的材料不易弯裂,屈服强度较低、弹性模量较高的材料回弹较小。 3、用于拉深的材料,应具有较好的塑性、较低的屈服强度和硬度、较大的板厚方向性系数。

其中,硬度高的材料难以拉深成形;屈强比小或板厚方向性系数大的材料,容易拉深成形。 4、材料表面应平整光洁,无划痕、擦伤等缺陷,以免影响产品的外观质量,并便于冲压加工及焊接、喷涂等后续加工。

5、材料的厚度公差应满足一定的要求:如果料厚超差,不仅直接影响产品的冲压质量和模具寿命,甚至还会产生废品或破坏模具。 对冲压件的零件工艺分析后可用软件自动编程或手工编程,程序输入数控装置后通过功放自动控制步进电机,带动机床工作台和工件相对电极丝沿X、Y方向移动,完成平面形状的加工。

数控装置自动控制工件和电极丝之间的相对运动轨迹的同时,检测到的放电间隙大小和放电状态信息经变频后反馈给数装置来控制进给速度,使进给速度与工件材料的蚀除速度相平衡,维持正常的稳定加工。

4.冲压过程中应注意以下哪些事项

设备上注意:当冲压过程出现异常或听到异常声音时(如零部件断裂、掉落,电器元件冒烟,冲压零件变形),应立即停止操作,关闭电源和油、气路,进行检查,并立即向设备主管或车间管理员进行汇报。

安全上注意:1、工作时,禁止头、手或身体的一部分进行滑块危险区域内;2、禁止用手取、放工件,要用工具;3、工作台面上禁止堆放工件、杂物;4、禁止机床有故障运行、使用;5、禁止将安全保护装置拆除、关闭情况下操作冲床;6、禁止连续模式下打单次,每天开机前试运行确认单次工作正常。

5.冲压件加工有哪些注意事项

1. 改造冲压设备,提高生产安全可靠性。

目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不安全因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,确保冲压设备的安全可靠性。

2 安装防护装置。由于生产批量小,在既不以实现自动化,又不能使用安全冲压工具的冲压作业中,必须安装安全防护装置,以防止由于操作失误而造成的伤害事故。

各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,必须弄清各种防护装置的作用,以做到正确使用,保证操作安全。

3. 改革工艺、模具和作业方式,实现人手模外作业。对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。

例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。所有这些不仅能保障冲压作业的安全,而且能大大提高生产效率。

6.冲压作业需注意那些事项,如何才可以做好冲压工作

确保模具的正确安装。

.范围 : 适用于本公司冲压模具调模工。.职责 : 模具调模工使本作业指导书付诸实施。

.工作程序 根据生产作业计划,对要使用的模具种类、标识进行确定。 熟悉所要调试的零件冲压工艺规程和各工序的要求。

检查所要安装的模具尺寸参数能否满足工艺规定的设备规格参数。对所使用的模具进行检查,掌握模具的结构特点及操作方法,以及注意事项。

根据工艺规程选用机床,并检查各部位工作是否正常,如需检查机床的平行度,则通知机修人员。 在安装模具前,把机床台面、滑块和模具上、下表面擦试干净。

模具高度和机床调整高度需用垫铁的只能放在模具下模板下;确需垫在上模板上的,在模具维修工指导下摆放。 模具压板垫铁必须高于模具所压部位,并用对角逐步锁紧法。

调整模具时,将转换开关置于寸动位置。模具安装好后,将行程开关扭至“调整”位置,逐步调整行程深度。

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.910秒