轴封系统的疏水门减温水们操作(汽轮机侧再热管道的冷却操作前的准备工作)

1.汽轮机侧再热管道的冷却操作前的准备工作有哪些?

第二阶段:当高压缸调节级温度下降至380°C以下后,按列方 法通人预暖蒸汽方法实施锅炉再热器及汽轮机侧再热管道的冷却。

操作前工作: 1)全开锅炉侧再热器排气门。 2)全开锅炉侧再热器疏水门。

3)强制开启汽轮机侧冷端再热器管道疏水罐疏水电动门。 4)强制开启汽轮机侧热端再热器管道疏水罐两个疏水电动门。

5)中压联合汽阀四个疏水阀全开。 6)确认再热器减温水门紧密关闭。

7)汽轮机轴封蒸汽控制轴封温度240〜250°C,压力30〜40kka。 8)髙压主汽调门疏水阀、高压缸疏水手动、电动门必须全开。

9)—台真空泵运行。 10)W阀关闭。

2.轴封系统投运的具体步骤是什么?

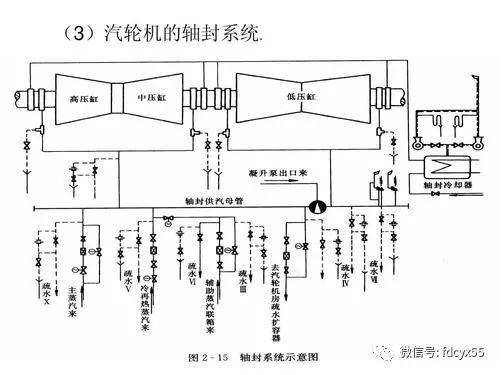

轴封系统是确保机组安全运行的最主要系统之一,若投停不当将损坏主机设备。

因此,在投运时必须注意以下事项: 投运轴封前,机组必须处于盘车状态,如转子静止时投入轴封将会造成转子受热不均,进而导致大轴弯曲。 确认凝结水系统已运行,轴封冷却器水侧已投人,防止轴封投运时轴封加热器水侧无水造成轴封加热器损坏。

确认低辅联箱压力、温度均在正常范围内,温度过低可能会造成轴封带水。 检查低压缸轴封供汽手动门和高、中、低压缸前后轴封回汽手动门已开启。

开启轴封母管所有疏水门。 检查给水泵汽轮机轴封供汽手动门已关闭,给水泵汽轮机轴封供汽母管疏水器旁路手动门及前、后手动门已开启,由于给水泵汽轮机可不经过盘车系统直接启动,故只允许在给水泵汽轮机启动前投入轴封。

投轴封前选择轴封供汽温度与汽缸金属温度相匹配。冷态启动由辅助蒸汽供轴封;热态启动在主蒸汽过热度大于50°C时由主蒸汽供轴封;辅助蒸汽供轴封时,辅助蒸汽温度尽可能接近尚、中压缸金属温度。

投入轴封系统前,必须对供汽管道进行充分疏水暖管,使疏水排尽。 启动一台轴抽风机,调整轴封加热器的负压在-2〜-3kPa,注意轴抽风机启动前应先关闭人口门,待启动正常后再缓慢开启人口门。

低压轴封温度达到允许值时,投人低压轴封减温水。低压轴封温度控制切换为自动控制,控制低压轴封温度在正常运行的允许范围。

辅助蒸汽与主蒸汽汽源在投人前都必须对供汽电动门进行手摇微开,以对系统进行暖管疏水,并确认疏水放 。

3.汽轮机启动前主要检查哪些项目

1.4 启动前的检查(以冷态滑参数启动为例)1.4.1 终结所有工作票,保持现场清洁整齐。

1.4.2 准备好现场启动时使用的工具、测量仪表和记录报表。1.4.3 检查现场各处照明应齐全完好,通知各盘试验信号,应正确无误。

1.4.4 值长在接到启动机组的命令后,应将注意事项向主、副值交代清楚。并通知有关人员进行系统检查。

1.4.5 联系电气检查各电动设备已送电。1.4.6 联系热工人员给DEH、DCS、各电磁阀送电,投入各仪表及相关保护。

仪表及保护用压缩空气系统已投入。1.4.7 通知化验人员化验透平油质,油箱排水一次,化验凝结水质,准备好开机用水。

机组开机过程中随时化验水质。1.4.8 联系锅炉将暖管及送汽等有关事项并将汽机启动方式通知操作人员。

1.4.9 检查汽轮机冷态下膨胀情况,检查转子挠度、轴向位移、差胀指示值,并记录在值班记录本。1.4.10 调节保安系统的检查,各部套应在如下位置:1.4.10.1 自动主汽门 、调节汽门均在关闭位置。

启动阀手轮在零位,飞锤式危急保安器在掉闸位置。1.4.10.2 喷油试验滑阀在中间位置并且上锁。

1.4.10.3 轴向位移保护开关在投入位置。1.4.10.4 抽汽联动装置及高压缸排汽逆止门控制水电磁阀应手动灵活无卡涩。

放在投入位置,入口总水门开,滤网进、出水门开启,旁路门关闭,各逆止门控制水分门开启(#5机组各抽汽逆止门电磁阀旁路门开启)。1.4.11 润滑油系统检查1.4.11.1 主油箱油位正常(不低于-50mm),就地油位计无卡涩现象。

1.4.11.2 油管道、主油箱、冷油器、油泵、及各阀门均处于完好状态,油系统无漏油现象。1.4.11.3 主油箱事故放油门、冷油器放油门,油管放油门及取样门要关闭严密,并且有防止误操作的措施。

1.4.11.4 高压辅助油泵,交、直流润滑油泵、顶轴油泵出入口门在全开位置。1.4.11.5 各油压表计一次门在全开位置。

1.4.12 检查主蒸汽系统阀门1 自动主汽门 关2 高压调节汽门 关3 中压联合汽门 关4 主蒸汽去夹层加热联箱手动门 关5 主蒸汽去夹层加热联箱电动门 关6 主蒸汽去高压旁路调整门(左/右侧) 关7 给水至高旁减温水电动门 关8 给水至高旁减温水调整门 关9 再热蒸汽去低旁电动门 关10 再热蒸汽去低旁调整门 关11 凝结水去低旁减温水电动门 关12 凝结水去低旁减温水调整门 关13 凝结水去三级减温水电动门 关14 凝结水去三级减温水调节门 关14 主蒸汽去前汽封门 关15 夹层加热联箱疏水门 开16 辅助蒸汽底部疏水门 调整17 高压缸排汽逆止门(左/右) 关18 自动主汽门前电动疏水门 开19 主汽导管疏水门 开20 高压缸排汽逆止门前后电动疏水门 开21 中压导管疏水门 开22 高旁隔离门前疏水门 开23 低旁隔离门后疏水门 开1.4.13 抽汽和轴封系统检查 编号 阀门名称 阀门位置1 除氧器至轴封供汽电动门 关2 辅助蒸汽至轴封供汽电动门 关3 门杆漏汽去除氧器手动门 关4 凝结水至轴封减温器电动门 关5 凝结水至轴封减温器调整门 关6 轴封供汽至低压缸轴封门 关7 轴封供汽至中压缸轴封门 关8 轴封回汽至轴加手动门 开9 轴封集汽管进汽调整门 关10 轴封集汽管进汽调整门隔离门 开11 轴封集汽管进汽调整门前疏水门 开12 轴封集汽管进汽调整门后疏水门 开13 一抽逆止门前、后疏水门 开14 二抽逆止门前、后疏水门 开15 三抽逆止门前、后疏水门 开16 四抽逆止门前、后疏水门 开17 五抽逆止门前、后疏水门 开18 六抽逆止门前、后疏水门 开19 三抽至除氧器电动门后疏水门 开20 三抽至辅助蒸汽电动门后疏水门 开1.4.14 辅助蒸汽系统 编号 阀门名称 阀门位置1 老厂三抽母管来汽门 开2 辅助蒸汽疏水去定排扩容器调整门旁路门 关闭3 辅助蒸汽疏水至定排扩容器调整门隔离门 关闭4 辅助蒸汽疏水排地沟门 开启5 辅助蒸汽去暖通电动门 关闭6 凝结水至暖通减温调整门 关闭7 凝结水至暖通减温调整门隔离门 开启8 本机三抽至辅助蒸汽电动门 关闭9 凝结水至三抽减温调整门 关闭10 凝结水至三抽减温调整门隔离门 开启11 辅助蒸汽去轴封供汽电动门 开启12 辅助蒸汽去除氧器加热电动门 关闭13 辅助蒸汽去除氧器再沸腾电动门 关闭14 辅助蒸汽去锅炉加热电动门 关闭15 辅助蒸汽去锅炉加热电动门前 关闭16 低温再热汽至辅助蒸汽电动门 关闭17 低温再热汽至辅助蒸汽的凝结水减温调整门 关闭18 低温再热汽至辅助蒸汽的凝结水减温调整门隔离门 开启19 邻机三抽至辅助蒸汽电动门 开启1.4.15 凝结水系统检查 编号 阀门名称 阀门位置1 凝结水泵进口门 开2 凝结水泵出口门 开3 泵体抽空气门 开4 凝结水至高加控制水分门 开5 凝结水至猫爪冷却水分门 开6 凝结水至主汽门、调节汽门冷却水分门 开7 凝结水至抽汽逆止门控制水分门 开8 凝结水至水封阀分门 开9 凝结水至给水泵密封水分门 开10 凝结水至轴封减温水分门 开11 凝结水至高加控制水分门 开12 凝结水至采暖减温水分门 开13 凝结水至本体疏水扩容器分门 开14 凝结水至高加联成阀控制水分门 开15 凝结水至除氧层补水箱分门 关16 凝结水至轴加疏水器注水分门 开17 凝结水三级减温器减温水分门 开18 凝结水至低压缸喷水分门 开19 凝结水至二级旁路减温水分门 开20 轴加凝结水进、出口门 开21 轴加凝结水旁路门 关22 1#低加凝结水进、出口门 开23 1#低。

4.汽机本体前后轴封什么方法调整最好

1.5 冷态滑参数启机 1.5.1 循环水系统启动 1.5.1.1 检查循泵入口水位不低于4.00米,滤网前后水位差小于0.2米,泵及电动门已送电,信号试验正常,经向值长汇报后,断开联锁开关,合上循泵顺序启动开关,检查泵电机电流、出口压力、盘根泄漏、轴承振动、轴承温度等项目应正常,冷却塔下水均匀。 1.5.2 检查工业水压力在0.35-0.40 Mpa之间。 1.5.3 向凝汽器补水到水位计的800-1000mm处,启动一台凝结水泵,开启其凝结水再循环门,备用凝泵投联锁。投后缸喷水。 1.5.4 检查主油箱油位正常后,启动交流润滑油泵,正常后投直流润滑油泵联锁。润滑油压在0.10-0.14 MPa,润滑油温>350C,检查润滑油系统各部位无泄漏,记录主油箱油位。 1.5.5 启动排烟风机,运行风机联锁置“自动”位,备用风机联锁置“联锁”位。 1.5.6 投入盘车装置 1.5.6.1 开启盘车油门,检查顶轴油泵进、出口门在开启状态,启动一台顶轴油泵,记录大轴顶起高度及顶轴油压,备用顶轴油泵投联锁位置。 1.5.6.2 就地启动盘车装置运行,记录盘车电机电流,检查机组内部有无摩擦声,转子挠度<0.05mm,润滑油低油压试验良好;投入润滑油压力低保护。 1.5.7 自动主汽门、调节汽门、抽汽逆止门、高排逆止门、旁路试验正常。 1.5.8 调节保安系统试验正常。 1.5.9 投入厂用辅汽系统并进行疏水。 1.5.10 启动凝结水泵向除氧器补水至1000 mm,冲洗合格后,关闭放水门和化学补水门,开启凝结水上水门,维持除氧器水位在2000-2200 mm。 1.5.11 除氧器补水到1600mm 时,稍开再沸腾门,给水加热至锅炉所需温度后,开启加热进汽门(辅助蒸汽至除氧器进汽),关闭再沸腾门,开启除氧器加热进汽门进行加热。 1.5.12 开启除氧器下水门,给前置泵和给水泵充水赶空气,赶完空气后关闭放空气门,调整给水泵和前置泵密封水压,密封水压差约为0.045-0.060 Mpa左右。 1.5.13 启动给泵电动辅助油泵运行,润滑油压在0.20-0.30MPa正常后投联锁开关。 1.5.14 联系电气向给水泵送操作电源和动力电源,根据锅炉要求,顺启给水泵向锅炉上水,给水走高加(也可用除氧器静压法向锅炉供水)。 1.5.15 锅炉点火前的准备工作 1.5.15.1 凝汽器已通循环水,且循环水系统运行正常。 1.5.15.2 关闭真空破坏门和再热器放空气门以及锅炉侧再热蒸汽管道疏水门,启动一台真空泵,开启其抽空气门抽真空。 1.5.15.3 开启辅助蒸汽向轴封调整门管路充汽并开启相应轴封管道疏水,注意汽缸前、后汽封不应向外大量冒汽。 1.6 锅炉点火后的工作 1.6.1 锅炉点火正常,主蒸汽压力微正压后,汽机抽真空到-60Kpa投入旁路系统。盘上手动将三级减温水及进汽调整门调整门全开,开启低旁减温水调整门及来汽调整门,其开度比高压旁路门相应大20%,开启高压旁路来汽电动门和调整门,减温水暂且不投,以满足再热器要求来调整高旁来汽门开度及减温水调整门开度(上限设计在30%N0,下限设计在0%N0)。通常应将高旁出口蒸汽温度控制在3500C以下,低旁出口蒸汽温度控制在1300C以下。 1.6.2 投旁路注意事项:必须保证遵循先投三级,再投低旁,最后投高压旁路的原则,减温水调整门开度要与减压门开度、旁路出口温度相匹配。关闭旁路时,顺序与投入相反。旁路系统如处于备用状态,其疏水门应适当开启。 1.6.3 当主汽压达到0.08 MPa,主汽温达到1000C时,凝汽器真空抽至-36Kpa时,启动一台轴加风机运行,另一台轴加风机投联锁备用。向前后汽封供汽(供汽前应对前后轴封供汽管路进行充分疏水),调整轴封压力在0.05-0.10MPa左右,后轴封供汽温度维持在120-1600C。 1.6.4 启动高压辅助油泵运行并投入其联锁开关。 1.6.5 检查汽机本体疏水门应在开启位置。 1.6.6 检查主汽门、调节汽门、高压排汽逆止门的严密情况,保证无蒸汽漏入汽缸。 1.6.7 联系热工,投入除低真空、机电炉大连锁、主汽门关闭停机以外的主保护 1.7 低真空保护待机组定速并网后真空大于-0.085MP

满意请采纳

5.汽轮机轴加水封失水(机组运行中)如何处理

1、防止高加满水倒灌汽轮机1.1运行中高加水位保护必须投入并在高加投运前试验高加水位保护动作正常;1.2运行中高加保护动作后应检查确认高加水位保护是否是正确动作,如是正确动作,不可在水位高情况下强行解除高加水位保护投高加,应退出高加汽水侧运行并检查高加是否泄漏,如高加泄漏应通知检修处理,确认高加无泄漏后,方允许在水位正常后重投高加水汽侧运行;1.3运行中应维持高加水位正常,当出现高加水位异常应通过核对就地水位计、高加出口水温等方法确认高加水位,如无法监视高加水位应按规程要求处理。

1.4按规程要求定期对各段抽汽止回阀开关灵活性进行检查,并检查开关是否到位。定期对抽汽止回阀进行解体检查,及检查各段抽汽电动门严密性。

2、防止低加满水倒灌汽轮机2.1运行中低加水位增高时,应开启至凝结器直疏门,保持低加正常水位;2.2运行中应保持低加水位正常,当出现低加水位异常应通过核对就地水位计、低加出口水温、就地是否有水击声音等方法确认低加是否满水,如无法监视低加水位应退出低加汽水侧进行查漏;2.3开停机过程中出低加水位过高,如是#2高加疏水影响则应开启#2高加危机疏水,并开启低价直疏门来降低低加水位至正常;2.4按规程要求定期对各段抽汽止回阀开关灵活性进行检查,并检查开关是否到位。定期对抽汽止回阀进行解体检查,及检查各段抽汽电动门严密性。

3、防止轴封供汽带水3.1正常运行中应保持除氧器正常水位运行,防止满水导致轴封供汽带水进入汽封;3.2运行中进行轴封供汽切换时应加强疏水,只有待所有管段彻底疏完水后方允许倒换轴封供汽;3.3运行中低压轴封一般不需投用轴封减温水,如确需投运应及时开启疏水,防止因雾化不好使轴封供汽带水。4、防止蒸汽带水造成水冲击4.1汽机运行中蒸汽温度突然急剧下降50℃以上及运行规程中有明确规定的水中击现象应按事故规程处理;4.2机组并网及升负荷时应注意汽包水位变化,尽量避免汽包水位较高时突然加负荷,以防止蒸汽带水;4.3 机组启、停过程中要密切监视主、再热蒸汽温度变化,注意锅炉投用主、再热蒸汽减温水和调整汽包水位时,大幅提高给水泵转速,可能会造成蒸汽带水。

5、防止停机后汽轮机进水事故的预防措施:5.1 汽轮机打闸后应将高加、低加进汽电动门、轴加进汽门、轴加进汽门、三抽至除氧器电动门关闭;停机后将凝结器补水门全部关严。5.2 停机后应将轴封供汽调节总门、轴封至除氧器隔离门、辅汽联箱至轴封隔离门、#2高加至除氧器疏水隔离门、门杆漏汽至除氧器隔离门关严;定期对相关阀门严密性进行检查。

5.3 停机后严密监视高、低加、除氧器和凝汽器水位,水位涨高时应检查水位上涨原因,并设法降低水位。5.4 停机后应严密监视汽轮机缸温,发现上下缸温差不正常时应查明原因,采取运行能执行的必要隔离措施。

5.5 停机后应将高排逆止门前、后疏水隔离门打开,投入高排逆止门前后水位联锁;如水位上涨过快应查明原因并加强疏水,防止水倒灌进汽轮机高压缸。6、防止锅炉水压试验时汽轮机进水事故的预防措施6.1锅炉水压试验前的系统隔离:6.1.1锅炉进行过热器水压试验前应进行以下检查:6.1.1.1应关闭严密的阀门:电动主汽门及其旁路门;电动主汽门前疏水电动门、手动门、排地沟门;新蒸汽至高温轴封供汽一、二次门;新蒸汽至夹层加热联箱手动门、电动门;高旁及减温水隔离门;高压自动主汽门、高压调门;高压缸前、后轴封供汽门、中压缸前轴封供汽门。

定期对相关阀门严密性进行检查。6.1.1.2应全开的阀门:电动主汽门后疏水手动门、电动门;高排逆止门后疏水手动门、电动门;高排逆止门前疏水手动门、电动门;夹层加热联箱疏水门;五加热器进汽电动门;高压导汽管疏水一次门、二次门;高调速汽门室疏水一次门、二次门。

6.1.2锅炉进行再热器水压试验前,除按过热器水压试验要求进行检查外,还应进行以下检查:6.1.2.1应关闭严密的阀门:中压自动主汽门前疏水手动门、电动门、;中压自动主汽门、中压调速汽门;高排逆止门后疏水手动门、电动门。定期对相关阀门严密性进行检查。

6.1.2.2应全开的阀门:中压导汽管疏水门;中压调门疏水门、高排逆止门前疏水电动门及其手动门。6.2锅炉水压试验过程中的检查:6.2.1锅炉汽包上满水后应检查电动主汽门后疏水门是否发热,如有水漏出,应再手紧电动主汽门及其旁路门,无效时报告值长、总指挥;6.2.2锅炉起压后再次检查电动主汽门后疏水门是否有水漏出;检查电动主汽门后、夹层联箱、新蒸汽至轴封供汽门后压力表有无变化。

6.2.3进行再热器水压试验时应在再热器上满水后检查中压导汽管疏水门是否发热,判断中压主汽门是否关闭严密;升压过程应按升压速率要求控制好高压给水旁路开度及给水泵转速,防止升压过快或超压。进行水压试验时应严密监视高排逆止门前疏水 ,如无法控制汇报总指挥要求停止试验6.2.4 无论过热器水压试验还是再热器水压试验,都应严密监视高、中压缸的缸温变化,发现异常时应及时处理和汇报。

7.3锅炉水压试验后的疏水操作:7.3.1锅炉过热器水压试验后,全开电动主汽。

6.汽轮机的停车顺序是是什么

不同的机组有不同的要求,但原则要求基本相同,详细请参阅汽轮机运行导则、汽轮机启动调试导则、汽轮机运行规程等。

以下截取部分相关内容,供参考。 6 汽轮机的停机 6.1 正常停机 6.1.1 减负荷前准备工作如下: 6.1.1.1 试转润滑油泵。

6.1.1.2 备用汽源正常。 6.1.2 减负荷操作如下: 6.1.2.1 根据抽汽压力将一台汽动给水泵汽源切至备用汽源。

6.1.2.2 根据给水流量停用一台汽动给水泵。 6.1.2.3 根据轴封汽压将轴封供汽切换为备用汽源。

6.1.2.4 减负荷至150MW时应: a.将高压加热器疏水切至凝汽器(或低压加热器),将高压加热器汽侧逐台停 用(如有条件随机停用,汽侧可不停用)。 b.将低压加热器疏水切至凝汽器,停用疏水泵。

c.停用电超速暂态关调节汽门保护。 6.1.2.5 减负荷至100MW时应: a.将除氧器供汽切换为备用汽源。

b.开启排汽缸喷水电磁阀及全旁路二级减温水门。 6.1.2.6 锅炉投入启动分离器降压、降温、减负荷至20MW时应: a.将高压调节汽门逐渐开大,注意降压速度,每分钟不超过 0.4MPa(3kgf/cm2)。

b.停用汽轮机联动跳闸锅炉保护及锅炉停用联动跳闸给水泵保护。 c.关闭高、中压自动主汽门及调节汽门门杆至除氧器疏汽门。

6.1.2.7 减负荷注意事项如下: a.减负荷速度不超过3MW/min,主蒸汽降温速度不超过1.5℃/min,再热蒸 汽降温速度不超过2.5℃/min。 b.监视蒸汽及金属温降速度、温差、胀差、缸胀、轴向位移、振动等变化, 应使这些变化控制在允许范围内。

c.及时调节凝汽器水位、除氧器水位及压力、轴封汽压力、冷油器出油温 度、发电机冷却水及进风温度,注意加热器水位变化。 d.调节给水压力,满足锅炉要求。

e.锅炉启动分离器降压、降温、减荷时,注意汽压、汽温、凝汽器真空、排 汽缸温的变化。 f.减负荷过程中应检查高、中压自动主汽门及调节汽门,无卡涩现象。

6.1.3 解列停机注意事项如下: 6.1.3.1 迅速将负荷减至“0”后解列。 6.1.3.2 汽轮机应维持额定转速运行(如果转速上升,应立即手动危急遮断器停 机)。

6.1.3.3 根据需要维持汽轮机转速3000r/min,做危急保安器充油试验、危急保安 器超速试验。 6.1.3.4 启动交流润滑油泵。

6.1.3.5 手动危急遮断器,将启动阀及同步器关至“0”。 6.1.3.6 检查确认遮断指示器在“遮断”位置,高、中压自动主汽门及调节汽 门、抽汽逆止门关闭,转速下降。

6.1.3.7 关闭电动主闸门。开启电动主闸门后疏水门及其蒸汽管道、汽轮机本体 疏水门。

6.1.3.8 停用热机保护装置总开关。解除机组的保护装置(低油压保护根据具体情 况由各厂自己规定)。

6.1.3.9 一般在转速2000r/min以下时开启真空破坏门。如锅炉仍向凝汽器排汽、水,则维持凝汽器真空在55~65kPa(413~488mmHg);锅炉无汽、水排入凝汽 器时,开足真空破坏门,停用抽气器,待凝汽器真空至“0”,停送轴封汽。

6.1.3.10 给水泵根据锅炉要求停用后,维持凝结水系统循环,调节凝汽器、除氧 器水位。并逐渐关闭除氧器进汽门。

6.1.3.11 转速降低过程中,调节发电机转子进水压力。 6.1.3.12 根据油、空气、水温度变化,调节或停用冷油器、空气冷却器、水冷 器。

6.1.3.13 当转速降至200r/min时,启动顶轴油泵,调节各轴承顶轴油压,使之正 常。 6.1.3.14 转子停止时应记录并比较转子惰走时间。

6.1.3.15 惰走时应倾听汽轮机缸内声音,检查汽轮机金属温度,应无突降现象, 防止汽轮机进冷汽、冷水。 6.1.4 转子停止后工作如下: 6.1.4.1 转子停止后,必须立即启动盘车装置,进行连续盘车,保留顶轴油泵运 行,并调节发电机两端轴承顶轴油压,使之正常。

6.1.4.2 测量转子弯曲。 6.1.4.3 盘车时有如下规定: a.连续盘车至高压缸调节级处内下缸内壁温度在200℃及以下,可停用盘车 装置,并停用顶轴油泵、水冷泵。

待高压缸调节级处内下缸内壁温度达150℃及 以下,可停用交流润滑油泵、排烟风机。盘车停运前应定时检查记录缸温、盘 车电流等。

b.投入测量转子弯曲的百分表,并调整该表计“0”位,注意转子晃动值的 变化。 c.在连续盘车中,如因特殊原因需要中途短时间停用,盘车装置停用后应做 好转子位置的标志,记录停用时间,投入测量转子弯曲的百分表,并调整该表计 “0”位。

在重新投入盘车时,应直轴。当转子晃动值回到“0”时,恢复连续 盘车。

6.1.4.4 锅炉泄压后,微开电动主闸门前疏水门。 6.1.4.5 排汽缸温度下降至50℃时,停用循环水泵,关闭排汽缸喷水电磁阀及全 旁路二级减温水门。

6.1.4.6 停止凝结水系统小循环。化学值班员停用二级除盐装置。

停用凝结水泵 及凝结水升压泵。 6.1.4.7 完成其他停用操作。

6.1.4.8 停机后应隔绝有可能使汽、水返回汽缸内的阀门。 6.1.5 停机后的保养应按水利电力部《火力发电厂水、汽监督规程》规定执行。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.073秒