fanuc系统问(新手求教CNC操机必备的知识)

1.新手求教CNC操机必备的知识

新手求教CNC操机必备的知识

CNC就是电脑数控。用于数字控制机床加工的数字程序。有指令(G ,M, H, S ,F )等。轴代码,(X,Y,Z,A,B,)等

要学好CNC编程注意以下几点:

1。有一定机械基础和模具结构知识。

2。CNC编程有手工和电脑软件两种,手工编程有一定的数学基础,坐标要方向要清晰(X,-X,Y,-Y)很重要。3。电脑软件编程要熟练,精通运用软件(如MasterCAM,Ug,Pro-E)等,有机械加工和模具加工,要学好2D快速绘图和3D设计,熟记指令(如G,M)等。

4。懂得机床性能操作(如三凌,FANUC,西门,HASS)等

和刀具修磨.

5,多看在加工厂的实际情况,根据加工材料而定刀具转速,走到速度,吃到量。

6。勤学多问,反复思考,做好笔记,要做到第一次出了错,决不会有第二次

2.fanuc的使用说明(新手)

B-81464JA-1/01 1、前言 1 前言 在使用FANUC Robot之前,就本说明书的解说和安全措施方法进行说明。

本章内容 l 1.1 关于说明书 l 1.2 作业者的定义 l 1.3 一般警告标语 l 1.4 安全措施 1、前言 B-81464JA-1/01 1.1 关于说明书 关于本说明书 “FANUC Robot series SPOT TOOL使用说明书”讲解点焊机器人RANUC Robot的操作方法,该机器人是由安装了SPOT TOOL软件的R-J3i MODEL B控制装置(以下称为机器人控制装置)来控制的。 本说明书就使用机器人进行作业时的以下事项进行讲解。

l 点焊系统的设定 l 机器人的操作 l 程序的编制和修改 l 程序的执行 l 状态显示 l 警报、系统变量 本说明书的使用方法 各章内章按照每一操作内容来分开,可以选择学习需要内容的章节。整篇阅读一次本说明书,也只需要5-6小时就能理解。

章 内容 1章 前言 本说明书的使用方法。安全使用机器人的安全措施。

请务必读阅“安全措施”。 2章 概要 有关机器人的基础知识和机器人的基本结构。

系统的基本结构。 3章 点焊系统设定 设定点焊系统、设定I/O、座标系、基准点等。

4章 程序结构 程序的结构。各程序命令的语法。

5章 编制程序 程序的设计。电源接通和机器人的微动(JOG)进给。

程序的编制和修改、删除和复制。 6章 执行程序 程序的执行。

试运行和自动运行。程序停止、警报的恢复。

7章 状态显示 机器人工作状态确认,状态显示LED。 8章 文件输入输出 程序文件、系统文件的保存/读入、印刷。

9章 应用 其他应用功能。宏命令功能、程序转换、镜面转换等。

附录 菜单一览、画面的种类、程序命令一览、各程序命令详情。 警报代码、系统变量 警报代码表、系统变量表。

B-81464JA-1/01 1、前言 有关识别事项 参照软件版本、订单文件时,请阅览以下章节。 参照内容 参照对象 确认您使用的软件版本 B.3软件版本 确认您使用的软件的订单 A.1菜单一览 产品的规格条件 参照内存状态及软件选项清单时,请阅览以下章节。

参照内容 参照对象 确认内存状态 7.11内存使用状态 软件选项清单 A.1菜单一览 选择各选项时的显示菜单 A.1菜单一览 选择各选项时可使用的程序命令 A.3程序命令一览 关于其他的说明书 现在FANUC Robot series有以下说明书。 R-J3i MODEL B控制装置 使用说明书(应用篇)SPOT TOOL本说明书 使用对象 机器人系统的设计、引进、现场调整、运转的负责人。

内容 机器人的功能、操作、方法、编程方法、接口、警报。用途 应用设计、机器人的引进、现地调整、示教的操作说明书。

维护说明书 内容 系统安装、使用、与机器人、外围设备的连接、系统维护。 机械部分 结合、维护说明书B-81465-JA 内容 机器人安装、使用、与控制系统的连接、机器人的维护。

用途 安装、使用、连接、维护等。 1、前言 B-81464JA-1/01 有关本说明书的标记 在本说明书里,为了使用者的安全及防止机械破损,按照相关安全注意事项的程度,在本文中采用了“警告”及“注意”的标记。

而且,为了记述补充说明,采用了“注”的标记。 使用之前,请好好阅读“警告”、“注意”、“注”所记载的事项。

警告在“警告”文字下面所记载的,是操作错误时,预计会发生使用者死亡或负重伤的危险状态的有关信息。为了与其他正文区别,用粗字体显示,并用方框框起来。

更多内容在: /f?kz=94886208。

3.求FANUC系统数控车的编程指令及其指令格式

我是湖南省某一高校的实训指导老师,但是不是教车床的 ,我电脑里面只有这点资料了 ,如果有什么可以帮的上你的,可以QQ联系77935584 Fanuc系统数控车床设置工件零点常用方法 1。

直接用刀具试切对刀 1。用外园车刀先试车一外园,记住当前X坐标,测量外园直径后,用X坐标减外园直径,所的值输入offset界面的几何形状X值里。

2。用外园车刀先试车一外园端面,记住当前Z坐标,输入offset界面的几何形状Z值里。

2。 用G50设置工件零点 1。

用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2。

选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。 3。

选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。 4。

这时程序开头:G50 X150 Z150 ……。

5。注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不乱刀。

6。如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头 G30 U0 W0 G50 X150 Z150 7。

在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框,按鼠标左键确认即可。 3。

用工件移设置工件零点 1。在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。

2。用外园车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。

3。选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。

4。注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。

4。 用G54-G59设置工件零点 1。

用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2。

把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。 3。

注意:可用G53指令清除G54-----G59工件坐标系。 Fanuc系统数控车床常用固定循环G70-G80祥解 1。

外园粗车固定循环(G71) 如果在下图用程序决定A至A'至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预留量△u/2及△w。 G71U(△d)R(e) G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) N(ns)…… ……… 。

F__从序号ns至nf的程序段,指定A及B间的移动指令。 。

S__ 。T__ N(nf)…… △d:切削深度(半径指定) 不指定正负符号。

切削方向依照AA'的方向决定,在另一个值指定前不会改变。FANUC系统参数(NO。

0717)指定。 e:退刀行程 本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO。0718)指定。

ns:精加工形状程序的第一个段号。 nf:精加工形状程序的最后一个段号。

△u:X方向精加工预留量的距离及方向。(直径/半径) △w: Z方向精加工预留量的距离及方向。

2。 端面车削固定循环(G72) 如下图所示,除了是平行于X轴外,本循环与G71相同。

G72W(△d)R(e) G72P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) △t,e,ns,nf, △u, △w,f,s及t的含义与G71相同。 3。

成型加工复式循环(G73) 本功能用于重复切削一个逐渐变换的固定形式,用本循环,可有效的切削一个用粗加工段造或铸造等方式已经加工成型的工件。 程序指令的形式如下: A A' B G73U(△i)W(△k)R(d) G73P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t) N(ns)……… …………沿A A' B的程序段号 N(nf)……… △i:X轴方向退刀距离(半径指定), FANUC系统参数(NO。

0719)指定。 △k: Z轴方向退刀距离(半径指定), FANUC系统参数(NO。

0720)指定。 d:分割次数 这个值与粗加工重复次数相同,FANUC系统参数(NO。

0719)指定。 ns: 精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。 △u:X方向精加工预留量的距离及方向。

(直径/半径) △w: Z方向精加工预留量的距离及方向。 4。

精加工循环(G70) 用G71、G72或G73粗车削后,G70精车削。 G70 P(ns)Q(nf) ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号。 5。

端面啄式钻孔循环(G74) 如下图所示在本循环可处理断削,如果省略X(U)及P,结果只在Z轴操作,用于钻孔。 G74 R(e); G74 X(u) Z(w) P(△i) Q(△k) R(△d) F(f) e:后退量 本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO。0722)指定。

x:B点的X坐标 u:从a至b增量 z:c点的Z坐标 w:从A至C增量 △i:X方向的移动量 △k:Z方向的移动量 △d:在切削底部的刀具退刀量。 △d的符号一定是( )。

但是,如果X(U)及△I省略,可用所要的正负符号指定刀具退刀量。 f:进给率: 6。

外经/内径啄式钻孔循环(G75) 以下指令操作如下图所示,除X用Z代替外与G74相同,在本循环可处理断削,可在X轴割槽及X轴啄式钻孔。 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f) 7。

螺纹切削循环(G76) G76 P(m)(r)(a) Q(△dmin) R(d) G76 X(u) Z(w) R(i) P(k) Q(△d) F(f) m:精加工重复次数(1至99) 本指定是状态指定,在另一个值指定前不会改变。 FANUC系统参数(NO。

0723)指定。 r:到角量 本指定是状态指定,在另一个值指定前不会改变。

FANUC系统参数(NO。0109)指定。

a:刀尖角度: 可选择80度、。

4.FANUC系统数控机床应怎样试运行

FANUC系统数控机床应如下试运行: ①选择模式按钮“AUTO”。

②按下按钮^551,按下软键[检视],使屏幕显示正在执 行的程序及坐标。 ③按下机床锁住“MLK”,按下单步执行按钮“SBK”。

④按下循环启动按钮中的单步循环启动,每按一下,机床执 行一段程序,这时即可检查编辑与输人的程序是否正确无误。 机床的试运行检查还可以在空运行状态下进行,两者虽然都 被用于程序自动运行前的检查,但检查的内容却有区别。

机床锁 住运行主要用于检查程序编制是否正确,程序有无编写格式错误 等;而机床空运行主要用于检查刀具轨迹是否与要求相符。

5.数控基本知识

1.简述立式数控加工中心机床和数控车床的机械的组成结构及其部件,并且简要说明各组成部件的作用。

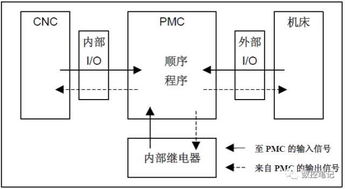

加工中心:基础部件(承受静载荷以及加工时产生的切削负载);主轴部件(功率输出部件);进给机构;数控系统(控制中心);自动换刀系统(减少加工时间);辅助装置(对加工效率、精度等起保障作用) 车床:控制系统;床身组件(床鞍、主轴箱、刀架、尾座等);传动系统(滚珠丝杆);辅助装置 2.说明数控机床与普通机床结构上的不同,为什么? 1)普通机床有变速箱,数控机床无变速箱2)普通机床有一个电机,而数控机床每个轴一个电机3)机床结构不同4)传动系统不同3.框图描述一下数控系统的基本构成,并且说明其主要作用是什么?(进行刀具和工件间相对运动的控制)构成:I/O装置—数控装置—驱动控制装置(机床电器、PLC)—机床4.用框图描述一下伺服控制系统的基本构成。(见附图)作用:接受来自CNC装置的进给脉冲,经变换和放大,再驱动格加工坐标轴,按指令脉冲运动,进给伺服系统是数控装置和机床机械传动部件间的联系环节。

5.简述三相异步交流电机的基本结构,绘出其速度-扭矩特性图。结构:定子(外壳、定子铁芯);转子(转子铁芯、转子绕组);端盖;风扇6.简述直流电机的基本结构,绘出其速度-扭矩特性图,与三相异步交流电机相比,直流电机-交流电机的优缺点各是什么?结构:定子(机座、主磁极、换向极、电刷装置);转子(电枢铁芯、电枢绕组、换向器)。

直流(优)电势波形较好,对电磁干扰的影响小;直流电动机的调速范围宽广,调速特性平滑;直流电动机过载能力较强,热动和制动转矩较大。(缺)由于存在换向器,其制造复杂,价格较高。

7.简述PWM变流技术实现的原理。冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其效果基本相同。

PWM控制技术就是以该结论为理论基础,对半导体开关器件的导通和关断进行控制,使输出端得到一系列幅值相等而宽度不相等的脉冲,用这些脉冲来代替正弦波或其他所需要的波形。按一定的规则对各脉冲的宽度进行调制,既可改变逆变电路输出电压的大小,也可改变输出频率。

8.简述数控系统控制时加/减速控制的目的。为了保证机床在起动或停止时不产生冲击、失步、超程或振荡。

9.什么叫插补? 插补:在已知特征点之间插入中间点的密化过程。/ 实际目的:根据有限的信息完成“数据密化”的工作,从而让数控系统根据这些坐标值控制刀具或工件的运动,实现数控加工。

10.简述在数控系统控制时位置环增益高/低所影响的因素是什么?位置环是控制各坐标轴按指令位置精确定位的控制环节。位置环将最终影响坐标轴的位置精度及工作精度。

一是位置测量元件的精度与CNC系统脉冲当量的匹配问题,二是位置环增益系数Kv值的正确设定与调节11.简述光栅检测和感应同步器检测的基本原理。光栅固定在机床活动部件上(工作台),读数头装在机床固定部件上,并且两者相互平行放置,在光源的照射下形成明暗相见的莫尔条纹。

通过光敏元件将莫尔条纹的光信号转换为电信号,由驱动线路计算光栅移动的位移。感应同步器:定尺和滑尺平行安装,两个绕组中任一绕组加上激励电压时,由于电磁感应,在定尺绕组上会感应出相同频率的感应电压,通过对感应电压测量,可以精确地测出位移量。

12.简述无刷直流电机的结构,与直流电机的区别。结构:主定子;主转子;传感器定子;传感器转子;电子换向开关电路。

区别:直流电机是最常见和成本最低的小型电机,并且广泛用于各种应用。无刷直流电机宣称能提供更高可靠性以及更低噪声和成本,以电子组件和传感器取代电刷,调速系统容易使用。

6.FANUC系统数控机床程序字如何操作

FANUC系统数控机床程序字如下操作: ①扫描程序字 选择模式按钮“EDIT”,按下光标向 左或向右移动键,光标将在Q 屏幕上向左或向右移动一个地址字。

按下光标向上或向下移动键,光标将移动到光标S描键 一个或下一个程序段的开始段。按下 PAGE UP键或PAGE DOWN键,光标将向前或向后翻页显示。

②跳到程序开始段 在“EDIT”模式下,按下|RESET|键即可使光标跳到程序 开始段。 ③插入一个程序字 在“EDIT”模式下,扫描到要插人位置前的字,键人要插 人的地址字和数据,按下丨INSERT|键。

④字的替换 在“EDIT”模式下,扫描到将要替换的字,键入要替换的 地址字和数据,按下丨AITER|键。 ⑤字的删除 在“ EDIT ”模式下,扫描到将要删除的字,按下 |DELETE| 键。

⑥输人过程中字的取消 在程序字符的输人过程中,如发现当前字符输入错误,则按 下一次|CAN|键,则删除一个当前输入的字符。

7.FANUC系统数控机床应怎样设置刀具偏移值

在MDI方式下,输入主轴功能指令选择“MDI”模式按钮,按下|PROG|键。

S600 M03 [EOB| |lNPUT丨。按下机床面板上的“循环启动”键,按下|RESET|。

在MDI方式下,将1号刀转到当前位置模式按钮选MDI,按下丨PROG丨键。 T01 |EOB| jlNPUTl。

按下机床面板上的“循环启动”键,1号刀转到当前加工位置。设置X向、Z向的刀具偏移值(设定工作坐标系)按下模式按钮“HANDLE”,选择相应的刀具。

按〒主轴正转转速按钮CW,主轴将以前面设定的S600 的转速正转。 按下键,再按下软键[总合],这肘,机床CRT出现画面。

选择相应的坐标轴,摇动手摇脉冲发生器或直接采用JOG 方式,试切工件端面后,沿;C向退刀,记录 下Z向机械坐标值“Z”。按MDI键盘中的i0FFSET/SETTING|键,按软键[补 正]及[形状]后,显示刀具偏置参数画面。

移动光标键选择与刀具号相对应的刀补参数(如1号刀,则将光 标移至“G01”行),输人“Z0”,按软键[测量],2向刀具偏 移参数即自动存人(其值等于记录的Z值)。试切外圆后,刀具沿Z向退离工件,记录下X向机械坐标值 “XI”。

停机实测外圆直径(假设测量出直径为柘0。 123mm)。

在画面的“G01”行中输人“X50。 123”后,按软键[测 量],X向的刀具偏移参数即自动存人。

1号刀具偏置设定完成, 其他刀具同样设定。校验刀具偏置参数:在MDI方式下选刀,并调用刀具偏 置补偿;在画面下,手动移动刀具靠近工件,观察刀具与 工件间的实际相对位置;对照屏幕显示的绝对坐标,判断刀具偏 置参数设定是否正确。

存设定刀具偏移时,也可直接将2值及X值(X = X1 —令) 输入到刀具偏移补偿存储器中。如果刀具使用一段时间后,产生了磨耗,则可直接将磨耗值 输人到对应的位置,对刀具进行磨耗补偿。

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:4.220秒