烙铁(电烙铁怎么使用)

1.电烙铁怎么使用

电烙铁种类介绍及基础保养维护知识

电烙铁使用可调式的衡温烙铁较好;平时不用烙铁的时候,要让烙铁嘴上保持有一定量的锡,不可把烙铁嘴在海棉上清洁后存放于烙铁架上;海棉需保持有一定量水份,至使海棉一整天湿润;拿起烙铁开始使用时,需清洁烙铁嘴,但在使用过程中无需将烙铁嘴拿到海棉上清洁,只需将烙铁嘴上的锡搁入集锡硬纸盒内,这样保持烙铁嘴之温度不会急速下降,若IC上尚有锡提取困难,再加一些锡上去(因锡丝中含有助焊剂),就可以轻松地提取多的锡下来了;烙铁温度在340~380度之间为正常情况,若部分敏感元件只可接受240~280度的焊接温度;烙铁嘴发赫,不可用刀片之类的金属器件处理,而是要用松香或锡丝来解决;每天用完后,先清洁,再加足锡,然后马上切断电源。

电烙铁

2.焊锡的基本常识和注意事项

焊锡丝的焊接效果的好坏,电烙铁的选择很重要。

因为焊锡丝的上锡主要是靠烙铁头的温度使其融化以达到最终焊接的目的。下面是关于电烙铁的选择和使用应该注意哪些要素,让工程师与我们一起探讨:1.焊锡丝要有好的焊接效果必须选择最合适的烙铁头焊接。

根据电路板的设计不同和不同产品对温度敏感的差别,选择合适和烙铁头显得尤为重要。合适的烙铁头可以使焊锡丝的焊接达到事半功倍的效果。

2.焊锡丝的焊接必须使用热性良好的电烙铁。热性良好的烙铁头可以减低焊锡丝焊接的温度,特别是对于电子元器件的耐热性考虑和对安全作业的要求,这一点尤为重要。

3.使用厂家配套的烙铁头。烙铁头在使用一段时间之后会出现氧化的现象,这时候必须更换烙铁头。

强调的是更换的烙铁头必须是与电烙铁原厂配置一样的烙铁。这样可以减少焊锡丝在焊接过程中出现各种故障,提高安全性。

4.焊锡丝在焊接前必须调整好烙铁的温度。我们根据焊接产品的特性选定好焊接的温度,然后调整烙铁头的温度,我们不能根据烙铁头的仪表来断定烙铁尖的温度,因为仪表可能会损坏,产生误差。

所以在焊锡丝焊接前应该先用温度计测试烙铁尖的温度后再进行焊接。5.焊锡丝的焊接效果与电烙铁经常维护也有关系。

电烙铁使用一段时间后会产生氧化、发灰或发黑等不良的现状,这样会影响焊锡丝的上锡性能。所以我们应当定期清洗用海绵蘸助焊剂清洗电烙铁,以去除电烙铁上的氧化物,必要时还应该更换烙铁头。

还有就是10分钟以上不进行焊锡丝的焊接,应该切除电源。① 烙铁头的温度管理非常重要 有温度调节的电烙铁,根据使用的焊锡,选择最合适的烙铁头温度设定非常重要。

工作以前,用烙铁头测温计先测定烙铁头的温度很重要。 ② 使用与厂家(例白光工具)配套的正宗烙铁头 假冒烙铁头,孔径(放入发热芯)有大有小,套管的厚度也各有差异这些都造成电烙铁的性能不能发挥,有时会造成电烙铁故障的原因。

③ 使用热回复性等热性能好的电烙铁 在使用无铅焊锡进行焊接作业时,由于对零件的耐热性,安全作业的考虑,烙铁头的设定温度一般希望在350度-370度以下。焊锡丝主要就是对电路板进行焊锡工作的一种焊接材料。

那么使用焊锡丝对电路板焊锡时的注意事项?由双智利科技有限公司来给大家介绍一下:对引脚过长的电器元件(如电容器,电阻等),焊接完后,要将其剪短。焊接后用放大镜查看焊点,查看是不是有虚焊以及短路的状况的发作。

当有连线接入时,要注意不要使连线深化过长,以至于将其旋在电线的橡胶皮上,呈现断路的状况。当电路衔接完后,最佳用清洁剂对电路的外表进行清洁,以防电路板外表附着的铁屑使电路短路。

在多台仪器老化的时分,要注意电线的衔接,零线对零线,前方对前方。当最终组转时,应将连线扎起,以防线路紊乱穿插。

元器件装焊次序依次为:电阻器、电容器、二极管、三极管、集成电路、大功率管,其它元器件为先小后大。芯片与底座都是有方向的,焊接时,要严厉依照PCB板上的缺口所指的方向,使芯片,底座与PCB三者的缺口都对应。

装完同一种标准后再装另一种标准,尽量使电阻器的凹凸共同。焊完后将露在印制电路板外表剩余引脚齐根剪去。

焊接集成电路时,先查看所用类型,引脚方位是不是符合要求。焊接时先焊边缘对脚的二只引脚,以使其定位,然后再从左到右自上而下逐一焊接。

要进行老化技术,可发现许多疑问,连线要接紧,螺丝要旋紧,当重复插拔屡次后,要注意连线接头是不是有破损。焊接上锡时,锡不宜过多,当焊点焊锡锥形时,即为最佳。

焊锡丝焊接过程中,热影响区的脆化(淬硬性),在冷却速度较大的情况下,接近熔合线的粗晶区容易形成淬硬的马氏体组织。主要合金元素Cr和Mo能显著地提高钢的淬硬性。

虽然多层焊的接头性能比单层焊好得多,但紧靠熔合线的热影响区仍是最薄弱的环节。防止措施:通过预热尽可能提高焊接加热速度; 适中的焊接线能量。

焊锡丝焊缝和热影响区的软化,冷却速度过慢,使接头在AC1附近的停留时间增长,而出现“软化区” ,冲击韧性下降,引起断裂。防止措施:尽量减小焊接线能量;控制预热温度不宜过高。

焊锡丝回火脆性:铬钼钢及其焊接接头在370-565℃温度区间长期运行过程中发生渐进的脆变现象。 以2.25Cr-1Mo钢为典型。

防止措施: 降低焊缝金属中的O、Si和P含量; ◇控制线能量(43kJ/cm以下) 。焊锡丝冷裂纹:一般发生在热影响区的粗晶区内。

当焊缝强度和氢含量较高时也会发生在焊缝内。防止措施:同低合金结构钢。

再热裂纹:在焊接之后再次处于高温(如焊后热处理)下产生的裂纹。容易发生在钼钢、铬钼 钢及铬钼钒钢等珠光体耐热钢的焊接接头上(多数在粗晶区,少数在焊缝金属中)。

3.电烙铁的使用方法和要求是什么?

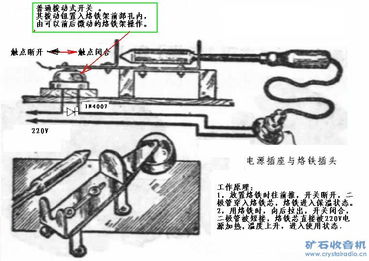

电烙铁的使用方法和要求如下:焊接前,一般要把焊头的氧化层除去,并用焊剂进行上 锡处理,使得焊头的前端经常保持一层薄锡,以防止氧化、减少能耗、使之导热良好。

电烙铁的握法没有统一的要求,以不易疲劳、操作方便 为原则,一般有笔握法和拳握法两种。用电烙铁焊接导线时,必须使用焊料和焊剂。

焊料一般 为丝状焊锡或纯锡,常见的焊剂有松香、焊膏等。对焊接的基本要求是:焊点必须牢固,锡液必须充分渗 透,焊点表面光滑有泽,应防止出现“虚焊”、“夹生焊”。

产生 “虚焊”的原因是因为焊件表面未清除干净或焊剂太少,使得焊 锡不能充分流动,造成焊件表面挂锡太少,焊件之间未能充分固 定;造成“夹生焊''的原因是因为烙铁温度低或焊接时珞铁停留 时间太短,焊锡未能充分熔化。

4.烙铁使用

如何正确使用电烙铁 (转载) 焊接技术是需要多多练习才能熟练掌握。

1、选用合适的焊锡,应选用焊接电子元件用的低熔点焊锡丝。2、助焊剂,用25%的松香溶解在75%的酒精(重量比)中作为助焊剂(有现成卖的),也可以用松香膏。

3、新电烙铁头使用前要上锡,具体方法是:将电烙铁烧热,待刚刚能熔化焊锡时用焊锡均匀地涂在烙铁头上,使烙铁头均匀的吃上一层锡。 4、焊接方法,元件的引脚先涂上助焊剂,用烙铁头沾取适量焊锡,接触焊点,待焊点上的焊锡全部熔化并浸没元件引线头后,电烙铁头沿着元器件的引脚轻轻往上一提离开焊点。

5、焊接时间不宜过长,否则容易烫坏元件及板子。6、焊点应呈正弦波峰形状,表面应光亮圆滑,无锡刺,锡量适中。

7、焊接完成后,要用酒精把线路板上残余的助焊剂清洗干净,防止炭化后的助焊剂影响电路正常工作。8、集成电路应最后焊接,电烙铁要可靠接地,或者使用集成电路专用插座,焊好插座后再把集成电路插上去。

9、电烙铁应插在烙铁架上。 电烙铁有很多种类,恒温电烙铁可焊接较高要求的板子。

如果PCB板好,元器件引脚已上锡可不加助焊剂直接焊接。 其实焊接中还有很多技巧的,会得人不少,焊得好的不多,慢慢练。

5.电烙铁焊接要点有哪些

除需要掌握一定的技巧之 外,还要注意以下几点: (1)焊点要有充足的焊剂,焊剂不足,焊锡不粘,有些氧化 的元器件引脚、导线、焊接片等,要先用刀子刮亮、搪浸焊锡, 否则极易造成假焊。

(2)要掌握烙铁的温度,烙铁温度低,焊点呈豆渣状,焊接 不牢,烙铁温度高,助焊剂挥发快,润温差,焊点质量差而不牢 固。 印刷电路板的焊接选择20W的内热烙铁比较合适。

连续焊 接烙铁头温度可保持在250°C左右。 (3)元件引线不宜留得过长或太短,以5〜10 mm长为宜。

使用接线柱时,应将导线在接线柱上绕几圈,然后加焊,以保证 机械强度。 (4)焊点处要圆润、牢固、光滑,不要使焊点带尾巴,切实 避免假焊。

(5)焊接集成电路应使用绝缘性能良好的内热式电烙铁,功 率以20 W为宜。焊接时最好将烙铁外壳接地,或将烙铁从插座 上拔下来焊接,以免漏电将集成电路损坏。

焊接MOS电路更应 小心,使用6〜8 V低压电烙铁比较安全。烙铁要有良好的接地 线,焊接时间要快,一个引脚上一次的焊接时间不宜超过3秒。

晶体管焊接时,焊接过程也不能太长,否则会过热而损坏元件。 (6)焊接完成后,用酒精棉清除焊渣,还要注意用电安全, 并养成焊接完成后关闭烙铁电源和收起电烙铁的良好习惯。

6.电烙铁的使用方法有哪些介绍

1、选择适宜的焊锡,在焊接电子元件时,我们一般会选择低熔点焊丝。

2、准备好助焊剂,助焊剂一般由75%的酒精溶解25%的松香制成。 3、在电烙铁正式使用前需要为其上锡,将电烙铁加热至恰好能够融化焊锡,这时在电烙铁上涂上助焊剂,再把焊锡均匀地涂抹在烙铁头上即可。

4、焊接时,首先用细砂将焊盘和元件的引脚打磨干净,接着在两者上面涂上助焊剂,然后,将烙铁头蘸上适量的焊锡后与焊点接触,等到焊锡融化并将元件引线头浸没之后,将电烙铁头沿元件引脚轻轻上提脱离焊点即可。 5、焊接的时间不能过长,不然可能会损坏元件,必要情况下,我们可以用镊子夹住管脚来帮助散热。

6、焊点的表面应该圆滑光亮,带有适量的锡,但没有锡刺,呈现正弦波峰形状。 7、焊接结束之后,线路板上会残留一些助焊剂,需要我们用酒精将其清理干净,否则,助焊剂碳化之后会影响电路的正常工作。

8、在焊接集成电路时,应该将其放在最后,利用电烙铁断电后的余热进行焊接,或者使用集成电路的专用插座连接电烙铁。 9、电烙铁使用完成后,应该将其放置在烙铁架上,妥善保管。

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.352秒