新民化纤6s(ISO9000)

1.ISO9000基础知识

ISO9000基础知识

1.2000版与ISO9001标准名称中不用"质量保证"意味着(C )

A不要求质量保证 B增强顾客满意 C还旨在增强顾客满意 D以上都是

2质量目标应( A )

A是可测量的 B 是量化的 C 是能达到的 D A+C

3与顾客的沟通包扩( D )

A交付时间的商讨 B顾客意见的征求 C 经常请顾客到现场查看 产 品 完 成的进度 D A+B+C

4 质量体系的持续改进的目的是提高( c )

A 顾客的满意程度 B 提高相关方的满意程度

C 组织的有效性和效率 D 顾客和相关方的满意程度

5组织系统的识别并管理所应用的过程已经过程之间的相互作用是 ( a )

A管理的系统方法 B提高相关方的满意程度

C组织的有

2.专业基础知识考什么

根据我近几年参与的几次事业单位招考人员考试情况来看: 专业知识考试,主要就是你报考的那个专业(或者说那个岗位)的大学时期的专业基础课、专业课以及一部分结合实践的专业题目,试卷的形式主要还是选择、填空、简答、论述(根据专业或岗位不同有的考试没有论述),专业知识试题大部分时候是在考前几天,去外地请专业人员出题,每一次出题的人员不一样,所以专业知识的试题出题方向、注重点是没有规律可循的。

举一个例子:如某事业单位招考信息化建设岗位人员,专业要求是计算机应用或软件工程,专业试题中可能有“十进制、二进制、十六进制数值换算”这样的基础题,也可能有“在给出某个单位人员数量、部门名称、电脑数量等基本信息的前提下,要求设计一个有特定条件的局域网框架”的这样的发挥性题目。 所以,复习专业知识,最好先找一家与你专业对口的事业单位去见习工作,在工作中学习,在学习中工作,但最根本的是需要认真学习你报考的专业的基础课程,以不变应万变。

3.推行6s的责任理解和看法是什么

首先,要说推进6S的好处,你在网上一搜一大堆的回答。我就根据本人多年的企业和咨询经验,谈谈个人的看法,实话实说,仅供参考。

▇推6S核心的好处有2个

【第一】:能改善现场环境。通常,开展6S前后,现场环境会变化较大,让人第一感觉就是变化很大。

【第二】:能改变人的行为。人能改变环境,环境也能改变人。通过6S检查考核制度和6S执行标准,在6S机制的作业下,人员通过2-3年坚持做6S,逐步培养人员养成遵守6S标准(或管理要求)的习惯。江山易改本性难移,要改变习惯是比较难的事情,必须通过机制要确保。在国内,企业人员的自主性如何养成,通常是在合理的制度下,强制成习惯,习惯成自然。

很多企业推进6S都出席一紧、二松、三垮台、四重来,问题就出在没有坚持检查评比及考核。这也和企业一把手对现场管理的重视程度有关。

一旦一个企业形成了良好的6S氛围,就不需要去检查评比了,因氛围是个大染缸,6S以融入了人员的思想,体现在行为上了,企业推进6S到这个份上,就算成功了。6S工作就如我们每天起床后要洗脸一样,习惯成自然就好了。

▇从实施6S的层面看:

国内很多企业都有推进6S(在餐饮业、超市、幼儿园推进的多数是五常法),但真正做到位的企业则比较少。6S做好了才算做了。6S是最基础的工作,最难的是持续做好,就如张瑞敏说的:“什么叫不简单,每天把简单的事情做好就是不简单。”

实施有2个层面:

【层面1】.一个层面是外塑形象,就是改变现场环境,这个效果比较直观。

【层面2】.另一个层面是借6S的平台,与现场改善活动相结合,可以对现场的生产、质量、安全、环境、效率、成本、设备、士气等进行改善。要达到这个目的,前提是必须和现场改善活动充分结合,才有效果。现场改善活动如:合理化建议、改善提案、专题(个案/课题)改善、QC活动、技术攻关等。但改善是否有效,又涉及到是否有相匹配的改善激励制度。对于改善与激励强度的匹配性,这是很多企业的薄弱环节。

▇【6S能与不能】

1.需要说明,6S也不是万能的。

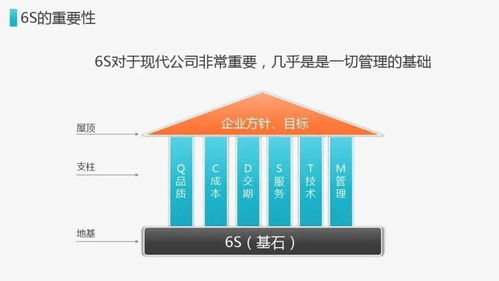

2.6S是企业管理最基础工具,企业要提高生产效率、保证质量、提高设备综合效率等,还需导入其他相应的管理

模式(除非是借推进6S的平台来推进),如:

——IS0质量体系、GMP等,对质量管理系统性控制比较好。

——缩短交货期,则是多个系统的综合结果,涉及到企业的物料控制、生产计划、生产设备、质量控制能力、人

员专业技能等多个因素。

——提高设备的综合效率,需开展设备专业管理(如:中国设备管理体系PMS、点检定修、设备综合管理、TPM等)

——士气,和企业文化、企业价值观、管理环境,以及和企业对员工的薪酬福利待遇等相关。

4.如何写6S心得

5S现场管理方法起源于20世纪末的日本企业,是日本企业独特的一种管理方法。

日本企业将5S运动作为工厂管理的基础,从而推行各种质量管理手法。他们在追求效率的过程中,循序渐进,从基础做起,首先在生产现场中将人员、机器、材料、方法等生产要素进行有效的管理,针对企业中每位员工的日常行为方面提出要求,倡导从小事做起,力求使每位员工都养成事事“讲究”的习惯,从而达到提高整体工作质量的目的。

我国企业在5S现场管理的基础上,结合国家如火如荼的安全生产活动,在原来5S基础上增加了安全(safety)要素,形成6S。所谓6S指的就是:SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁) SHITSUKE(修养)、SAFETY(安全)这六项,因为六个单词前面发音都是“S”,所以统称为“6S”。

未推行6S之前,每个岗位都会出现各种各样的不整洁现象,如地板上粘着垃圾、油渍、铁屑等,已成为黑黑的一层;零件、纸箱胡乱搁在地板上,人员、车辆在拥挤狭窄的过道上穿插而行……即使这间工厂的设备是世界上最先进的,如不对其进行管理。到了最后,所谓最先进的设备也将很快加入不良机械的行业,等待维修或报废。

对于这样的企业,引进很多先进优秀的管理方法也不见得会有什么显著效果,还是要从简单适用的6S开始,从基础抓起。 对于管理人员来说,6S是基本能力。

现场的管理,说白了不外乎是人、机、料、法、环的管理,现场每天都在变化,异常每天都在发生。做好6S,能够让现场井然有序,把异常发生率降到最低,这样员工才会心情舒畅的工作。

所以,6S是管理的基础,6S管理的好坏,是衡量干部管理能力高低的重要指标,6S做不好的干部,其他工作也做不好。 对于员工来说,6S是每天必须的工作。

这个必须的工作如果没有做好,工作岗位就会混乱,工具找不到,设备经常坏,物料经常出问题,生产不顺畅,投诉经常有……在这种环境下,无论怎么忙都是瞎忙,没有效率。在这种现场工作的员工呆得憋气,老总看到生气;客户一旦光临,当然也失去下订单的勇气。

所以6S是每天必须的工作,不是忙时忘记闲时做做,更不是额外的多此一举。 对于企业来说,6S是一种态度。

企业要达成自己的生产经营目标,要生存发展壮大,首要条件是具备强劲的竞争力。企业核心的竞争力是什么呢?不是决策能力,也不是营销能力,而是执行力。

没有执行力,一切都是空话。执行力的高低,取决于纪律性的高低。

所以6S是一种态度,为了形成有纪律的文化,必须表明的一种态度,这种态度是不怕困难,把想到的做到,把做到的做好的坚决态度。 因此,企业不能搞形式上的6S,要把它融入到日常管理中去,使其形成一种企业文化,从而提高企业的竞争力。

如果企业不能够深入了解6S对企业本身、对员工产生的意义,那么结果就会成为:把推行6S变成走过场、搞形式,使企业内部人员上有政策下有对策,导致6S变成为像搞大扫除一样,走入形式主义的误区。 参考文献:5S现场管理方法起源于20世纪末的日本企业,是日本企业独特的一种管理方法。

日本企业将5S运动作为工厂管理的基础,从而推行各种质量管理手法。他们在追求效率的过程中,循序渐进,从基础做起,首先在生产现场中将人员、机器、材料、方法等生产要素进行有效的管理,针对企业中每位员工的日常行为方面提出要求,倡导从小事做起,力求使每位员工都养成事事“讲究”的习惯,从而达到提高整体工作质量的目的。

我国企业在5S现场管理的基础上,结合国家如火如荼的安全生产活动,在原来5S基础上增加了安全(safety)要素,形成6S。所谓6S指的就是:SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁) SHITSUKE(修养)、SAFETY(安全)这六项,因为六个单词前面发音都是“S”,所以统称为“6S”。

未推行6S之前,每个岗位都会出现各种各样的不整洁现象,如地板上粘着垃圾、油渍、铁屑等,已成为黑黑的一层;零件、纸箱胡乱搁在地板上,人员、车辆在拥挤狭窄的过道上穿插而行……即使这间工厂的设备是世界上最先进的,如不对其进行管理。到了最后,所谓最先进的设备也将很快加入不良机械的行业,等待维修或报废。

对于这样的企业,引进很多先进优秀的管理方法也不见得会有什么显著效果,还是要从简单适用的6S开始,从基础抓起。 对于管理人员来说,6S是基本能力。

现场的管理,说白了不外乎是人、机、料、法、环的管理,现场每天都在变化,异常每天都在发生。做好6S,能够让现场井然有序,把异常发生率降到最低,这样员工才会心情舒畅的工作。

所以,6S是管理的基础,6S管理的好坏,是衡量干部管理能力高低的重要指标,6S做不好的干部,其他工作也做不好。 对于员工来说,6S是每天必须的工作。

这个必须的工作如果没有做好,工作岗位就会混乱,工具找不到,设备经常坏,物料经常出问题,生产不顺畅,投诉经常有……在这种环境下,无论怎么忙都是瞎忙,没有效率。在这种现场工作的员工呆得憋气,老总看到生气;客户一旦光临,当然也失去下订单的勇气。

5.车间主任怎样抓好现场6S管理

车间主任怎样抓好现场6S管理,也就是做好整理、整顿、清扫、清洁、素养和安全工作,做好了现场6S管理,收获一个高效有序的生产现场,减少各种浪费降,。要做好这些工作,请按照下面的步骤进行:

1. 首先要对6S管理所定义的相关工作有一个准确和细致的认识。点击下面的链接,可以到百度文库当中去学习整体现场6S的理论体系。“车间主任怎样做好现场6S管理”网页链接。

2. 对车间所有的管理者和员工进行培训,让他们也对6S有最基本的了解和熟悉,这个是6S管理推进的基础。

3. 根据你所学习的6S管理知识,分析你们车间现在的6S现状,找出需要改进的工作项。

4. 根据现有你可以调配的人力物力,编制工作计划,编制计划的时候要参考“5W1H”,具体信息请查看:网页链接。

5. 将你的计划提交公司决策层,说明你的工作的重要性与必要性,获取他们对你工作的支持。如果不能获批,继续修改和调整你的计划直到获批。

6. 计划被批准了,那就按照计划扎扎实实去执行吧。记得在计划执行结束后,一定要编制一个计划完成的报告提交上级管理者。

执行的过程中请注意以下事项:

1. 对于任何一个改进项,请一定留下改进前后的照片或者是录像,用于后期编制你的现场6S管理工作报告。

2. 编制报告的时候,请更多的使用图片和数据,更少的使用文字。

3. 请财务部门工作人员给你协助,计算一下你的6S管理工作为公司创造了多少直接的经济效益,并加入你的工作报告,这个十分重要。

4. 报告的合适地方,不要忘记感谢你的车间其他管理者和员工给与你的配合与支持。

基本上就是这样的方法和步骤了,如果执行过程中有什么具体问题,欢迎追问。

6.基础知识重要性

为什么说基础知识重要

1.没有基础,何来进阶。知识体系环环相扣,没有夯实的基础,你的知识体系只会是漏洞百出,只懂表面,不懂原理,会做一题,稍稍变动又不会做了。可以说同学们学习的每一个学科中所学习的知识都是在循序渐进的,从更基础的知识逐渐延伸到困难的知识,由此可以看出,基础知识是这些重难点知识延伸的基础,所以同学们想要学好这一门学科,那么就一定要学好基础知识,只有学好了基础知识,那么同学们才能够在这一门学科上取得一个好成绩。

2.对于一门考试来说,基础知识在整个试卷中所占据的分数比例是比较大的,所以想要在考试中取得一个好成绩,那么同学们还是要在考核的基础知识上面下工夫,只有基础知识这一部分得到的分数比较高,你考试才可能取得较高的分数。相信很多学生都认为,书本上的基础知识很容易吧,殊不知,课本上的内容是考试命题和进行复习的依托,不管考试的试题如何灵活多变,也无论试题难度究竟多大,其考查内容都来自课本。

为了更好地学好基础知识,我们在平时的学习中可以从以下几个方面着手。

1.基础知识能否体系化——重过程,轻结果。

所以,老师的板书,抄下来,接下来要做的是:不是去想着怎样记住,而是要去思考老师为什么这样板书。其实不仅是老师的板书,身边的辅材,包括教材都要去习惯性的这样分析。

2.基础知识能否拓展——重理解轻记忆

知识都是在学习完一个概念后去整体的延伸的,所以可以说这些基本的概念就是同学们在解题的时候的关键所在。往往学就是同学们解题的思路,在学习基础概念的时候要彻底的学透彻了,不要学一个表面的基础知识就以为自己懂了。如果对于某一个知识点没有深层次的理解,是不可能做到有效拓展的。

3.应用方向会不会总结——重知识的应用轻场景的应用

4.基础应用是否流畅——重应用熟练轻记忆熟练

当自己的表述和应用都很流畅了,其实就已经代表了知识被熟练掌握了。

老师平时在教书的时候,应注重学生对基础知识的理解和掌握。要让孩子清晰地理解概念,对于同一个概念,要从不同角度切入、用多种方式阐述、举例、类比、印证,从而帮助孩子有广度有深度地去思考和理解。

相关推荐

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:2.777秒