生物柴油的制备方法(生物柴油的生产方法有哪几种)

1.生物柴油的生产方法有哪几种

用油脂(动、植物油脂)和酸化油都能生产生物柴油。

生物柴油主要是利用了油脂或酸化油中的脂肪酸。反应过程需要催化剂,否则反应难于进行彻底。

所用催化剂既可用酸性催化剂,也可用碱性催化剂,而碱性催化剂对反应更为有利。对油脂作为反应原料而言,由于其中所含游离脂肪酸甚少,用碱性催化剂很适宜,而对于酸化油原料,由于其中游离脂肪酸占去一大半,当用碱性催化剂时,很容易发生副反应—皂化反应,对正反应影响较大。

因此不用碱性催化而选用酸性催化。当然也可以先用酸性催化反应,将其中的游离脂肪酸反应完后再改用碱性催化,但这样会使得操作过程比较复杂。

反应结束后,对于以油脂作原料的反应产物,如果油脂的前处理比较彻底,即含杂质较少,仅需对反应产物进行水洗、干燥。即成为成品生物柴油;而对于以酸化油为原料的反应产物,由于酸化油本身带有大量杂质(如不皂化物、色素等),如果不经过蒸馏提纯,这些大分子杂质会在发动机燃油喷嘴、缸体中形成积碳而影响发动机使用寿命,因此需增加一道蒸馏提纯工序。

经过蒸馏提纯后的生物柴油,其色泽、含杂、含甘油一、二酯量等均较以油脂为原料的生物柴油为低,这对汽车发动机更为有利。1、生物柴油生产工艺流程: 2、工艺过程简述: 经过干燥的酸化油与辅料、酸性催化剂一起投入到带加热、搅拌的反应釜内,搅拌加热至反应温度下,将辅料部分汽化与反应生成的水汽一起进入精馏塔内,脱去水分后再回流到反应釜中参加反应。

反应结束后蒸馏出未反应的辅料,反应产物泵入水洗脱水锅,首先用热水依次洗涤至中性,再加热干燥脱水。最后送入高温蒸馏釜精馏提纯,即得到生物柴油。

蒸馏残渣即为植物沥青。

2.生物柴油的制备方法

利用油脂原料合成生物柴油的方法;用动物油制取的生物柴油及制取方法;生物柴油和生物燃料油的添加剂;废动植物油脂生产的轻柴油乳化剂及其应用;低成本无污染的生物质液化工艺及装置;低能耗生物质热裂解的工艺及装置;利用微藻快速热解制备生物柴油的方法;用废塑料、废油、废植物油脚提取汽、柴油用的解聚釜,生物质气化制备燃料气的方法及气化反应装置;以植物油脚中提取石油制品的工艺方法;用等离子体热解气化生物质制取合成气的方法,用淀粉酶解培养异养藻制备生物柴油的方法;用生物质生产液体燃料的方法;用植物油下脚料生产燃油的工艺方法,由生物质水解残渣制备生物油的方法,植物油脚提取汽油柴油的生产方法;废油再生燃料油的装置和方法;脱除催化裂化柴油中胶质的方法;废橡胶(废塑料、废机油)提炼燃料油的环保型新工艺,脱除柴油中氧化总不溶物及胶质的化学精制方法;阻止柴油、汽油变色和胶凝的助剂;废润滑油的絮凝分离处理方法。

生物柴油的化学法生产是采用生物油脂与甲醇或乙醇等低碳醇,并使用氢氧化钠(占油脂重量的1%) 或醇甲钠 (Sodium methoxide) 做为触媒,在酸性或者碱性催化剂和高温(230~250℃)下发生酯交换反应(transesterification),生成相应的脂肪酸甲酯或乙酯,再经洗涤干燥即得生物柴油。甲醇或乙醇在生产过程中可循环使用,生产设备与一般制油设备相同,生产过程中产生10%左右的副产品甘油。

但化学法合成生物柴油有以下缺点:反应温度较高、工艺复杂;反应过程中使用过量的甲醇,后续工艺必须有相应的醇回收装置,处理过程繁复、能耗高;油脂原料中的水和游离脂肪酸会严重影响生物柴油得率及质量;产品纯化复杂,酯化产物难于回收;反应生成的副产物难于去除,而且使用酸碱催化剂产生大量的废水,废碱(酸)液排放容易对环境造成二次污染等。化学法生产还有一个不容忽视的成本问题:生产过程中使用碱性催化剂要求原料必须是毛油,比如未经提炼的菜籽油和豆油,原料成本就占总成本的75%。

因此采用廉价原料及提高转化从而降低成本是生物柴油能否实用化的关键,因此美国己开始通过基因工程方法研究高油含量的植物(见下文“工程微藻”法),日本采用工业废油和废煎炸油,欧洲是在不适合种植粮食的土地上种植富油脂的农作物。 为解决上述问题,人们开始研究用生物酶法合成生物柴油,即用动物油脂和低碳醇通过脂肪酶进行转酯化反应,制备相应的脂肪酸甲酯及乙酯。

酶法合成生物柴油具有条件温和、醇用量小、无污染排放的优点。2001年日本采用固定化Rhizopus oryzae细胞生产生物柴油,转化率在80%左右,微生物细胞可连续使用430小时。

2005年6月4日,《中国环境报》报道:清华大学生物酶法制生物柴油中试成功,采用新工艺在中试装置上生物柴油产率达90%以上。中试产品技术指标符合美国及德国的生物柴油标准,并满足中国0号优等柴油标准。

中试产品经发动机台架对比试验表明,与市售石化柴油相比,采用含20%生物柴油的混配柴油作燃料,发动机排放尾气中一氧化碳、碳氢化合物、烟度等主要有毒成分的浓度显著下降,发动机动力特性等基本不变。由于利用生物酶法合成生物柴油具有反应条件温和、醇用量小、无污染物排放等优点,具有环境友好性,因而日益受到人们的重视。

但利用生物酶法制备生物柴油目前存在着一些亟待解决的问题:脂肪酶对长链脂肪醇的酯化或转酯化有效,而对短链脂肪醇(如甲醇或乙醇等)转化率低,一般仅为40%-60%;甲醇和乙醇对酶有一定的毒性,容易使酶失活;副产物甘油和水难以回收,不但对产物形成一致,而且甘油也对酶有毒性;短链脂肪醇和甘油的存在都影响酶的反应活性及稳定性,使固化酶的使用寿命大大缩短。这些问题是生物酶法工业化生产生物柴油的主要瓶颈。

1.采用固定床式酶反应器,以植物油及废油等为原料生产生物柴油,转化率均可达到95%以上,最高转化率可以达到96%。2.建立了生物柴油精馏装置,分离精制收率高于86%,分离后产品中甲酯含量大于97%,分离后产品各项指标完全符合德国生物柴油生产标准(DIN5160697)。

3.建立了年产500t的生物柴油中试生产装置。反应器内固定化酶使用寿命超过20天。

4.以地沟油为原料生产生物柴油,成本约为3058元/t,以普通菜籽油为原料生产生物柴油,成本约为4300元/t。5.燃烧性能明显优于0号柴油。

在0号柴油中添加20%生物柴油的燃烧试验表明,燃烧尾气中有毒物质的排放降低35%以上。 “工程微藻”生产柴油,为柴油生产开辟了一条新的技术途径。

美国国家可更新实验室(NREL)通过现代生物技术建成“工程微藻”,即硅藻类的一种“工程小环藻”。在实验室条件下可使“工程微藻”中脂质含量增加到60%以上,户外生产也可增加到40%以上,而一般自然状态下微藻的脂质含量为5%-20%。

“工程微藻”中脂质含量的提高主要由于乙酰辅酶A羧化酶(ACC)基因在微藻细胞中的高效表达,在控制脂质积累水平方面起到了重要作用。目前,正在研究选择合适的分子载体,使ACC基因在细菌、酵母和植物中充分表达,。

3.生物柴油的生产方法

废油脂生产生物柴油

一、原料

1. 废油脂(酸价1~30mgKOH/g油)

2. 浓硫酸(98%),分析纯

3. 片碱(96%)干燥

4. 甲醇(99.5%)

5. 四氢呋喃(≥99.5%),分析纯

6. 蒸馏水

二、工艺步骤

(1)原料油脂干燥

将原料油脂加热到120℃,真空脱水干燥,控制原料含水在0.5%以下。

(2)酸催化酯化反应

用量筒取105ml甲醇,加入到带搅拌、水浴加热、上装有蛇管冷凝器的500ml三口烧瓶中。称取废油2% wt的浓硫酸,加入到三口烧瓶中,开启搅拌器,将浓硫酸与甲醇充分溶解。用量筒取150ml四氢呋喃,加入到三口烧瓶中;用量筒取100ml干燥后的废油加入到烧瓶中开启搅拌,水浴加热到60℃,反应35分钟。整个反应过程中要开启冷凝器水阀,以捕集所挥发的溶剂。

(3)碱催化酯交换反应

量取18ml甲醇,称取废油1.2%wt+中和浓硫酸所需氢氧化钠的量,在烧杯中搅拌溶解充分后加入到反应器中,温度控制在50~60℃,分别反应15分钟。

(4)中和、脱溶

用98%的浓硫酸中和反应后的物料至PH值为5~7,然后将中和后的反应物转入到装配减压的蒸发装置中,控制物料温度在120℃下,减压蒸发出四氢呋喃与甲醇,四氢呋喃与甲醇经冷凝回收后重复使用。

(5)沉降分离、水洗

将脱溶后的产物移至分液漏斗中,自然重力沉降30分钟,待分相界面比较清楚后将甘油排出收集。用甲酯体积30%,50℃的微酸性蒸馏水洗涤酯一次,分水后将甲酯在烧杯中加热到120℃脱水干燥。

(6)测定成品指标(ASTM标准要求的指标部分测定)

主要是总甘油值,根据总甘油值可得出反应完成率。

三、注意事项

1、氢氧化钠一定要干燥,否则与甲醇溶解过程中会形成块状物质,影响催化剂的效率;

2、脱溶过程中一定要减压闪蒸,加热时间不要过长,否则甘油会在下层聚合,影响分离。

4.求生物柴油炼制方法.

简单地说,生物柴油是把甘油三酯(油脂)转化成烃类(碳氢化合物)的过程

第一步,先将油脂水解成脂肪酸和甘油;

第二步,将脂肪酸分离,转化成碳氢化合物。

脂肪酸和烃类的差别在于,脂肪酸的碳链末端是-COOH,烃类的碳链末端是-CH3(以烷烃为例),这个反应过程是生物柴油炼制的主要难点。

一般来说,为了达成这一反应,采用的方法有酸催化、碱催化和生物催化剂催化几种。具体的反应条件和催化剂配方,基本都被人用专利的方式保护起来了

5.生物柴油有哪些生产方法

生物柴油的制备技术包括物理法和化学法。

物理法包括直接混合法和微乳液法两种。 物理法操作简单,但产品的物理性能(如黏度)和燃烧性能都不能满足柴油的燃料标准。

化学法包括裂解法和酯交换法。裂解法能使产品黏度降低2/3倍,但仍不能符合要求。

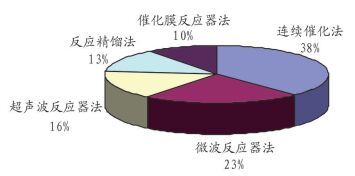

酯交换法包括酸碱催化、酶催化和超临界催化法。酸和碱是目前普遍使用的生产生物柴油的催化剂,其生产因原料的不同而包括多种工艺。

酶催化条件温和、不需要昂贵设备、醇用量少、产品易于收集、无污染物,但存在酶成本高、产物难分离、副产物抑制作用等问题。超临界催化很好地解决反应产物与催化剂难分离问题,它的最大特点是不用催化剂,在较短的反应时间内取得较高的反应转化率。

微藻制生物柴油技术是发展方向。该技术利用微藻光合作用,将二氧化碳转化为固定碳元素,再通过诱导反应转化为油脂,然后利用物理或化学方法把微藻细胞内的油脂转化到细胞外,进行提炼加工,从而生产出生物柴油。

6.生物柴油的制作过程,有详细的吗

[A12056-0685-0001] 一种固体酸碱两步法制备生物柴油的方法 [摘要] 本发明涉及一种固体酸碱两步法制备生物柴油的方法。

包括三道操作步骤:A、将高酸值油脂除杂、脱水;B、废油脂比甲醇按1∶9-1∶20的摩尔比,并加入1.5%-4%的固体酸催化剂,在60-80℃进行酯化反应2-5小时,收集油相,回收甲醇相;C、在油相中加入甲醇和1.5%-4%的固体碱催化剂;油相与甲醇的摩尔比为1∶6-1∶12,在温度60-80℃进行酯化反应1.5-2.5小时,静置分层,收集生物柴油相,蒸除甲醇,即得生物柴油。本发明利用了餐饮废油以及油脚和皂脚,扩大了原料来源,降低生物柴油的生产成本;整个生产过程无废液排出,不污染环境;所用固体催化剂均为无机化合物,来源广泛,价格便宜且催化效率高。

[A12056-0530-0002] 一种空化效应协同离子液体催化制备生物柴油的方法 [摘要] 本发明公开了一种空化效应协同离子液体催化制备生物柴油的方法,本发明包括如下步骤:(1)先原料油脱除游离脂肪酸和脱水处理;(2)再将原料油、低碳醇和离子液体催化剂的混合液同时加入反应器中,在空化效应的作用下,进行酯交换反应;原料油和低碳醇的摩尔比为1∶1~1∶80,催化剂和原料油的重量比为0.1∶100~10∶100,反应温度控制在25~80℃之间;(3)反应结束后,将剩余低碳醇蒸出,反应产物静置分层,提取上层粗品生物柴油;(4)净化粗品生物柴油得到高品质的生物柴油。本发明相对于现有的技术,具有反应速率快、能耗低、转化率高、生产成本低、环境友好等优点,适用于商业化生产。

[A12056-0233-0003] 改进的用于制备用作生物柴油的脂肪酸烷基酯的方法 在作为催化剂的烷基氧化锡存在下,通过单一步骤酯化游离脂肪酸并使来自植物油或动物脂肪或其结合的甘油三酯与低级醇(例如,甲醇)进行酯交换,从而生产用作生物柴油的脂肪酸烷基酯。通过蒸馏、用吸附剂处理、用水洗涤或其结合纯化如此生产的酯,得到适合于用作生物柴油的酯。

[A12056-0365-0004] 一种由高酸值原料固相催化连续制备生物柴油的工艺 [摘要] 一种由高酸值原料固相催化连续制备生物柴油的工艺,属油脂化学、可再生能源技术领域。该工艺流程主要由原料预处理、反应、甲醇精馏回收和脂肪酸甲酯真空精馏四部分组成。

该工艺具有以下特征:以高酸值动植物油脂如酸化油、餐饮废油等为原料,因而可大幅度降低原料成本;所采用的固相催化剂具有活性高、易分离、稳定性好等优点,而且可以同时催化酯化和酯交换反应;反应过程采用逆流绝热三釜串联工艺,反应过程中大量甲醇既作为反应物参与反应,又作为带水剂将反应产生的水带出体系,大幅度提高了酯化反应转化率而有效降低了产品的酸值;采用减压精馏过程分离产品,产品纯度高,收率好;生产过程三废少,无污染。 [A12056-0373-0005] 一种用于生物柴油、甲醇柴油的新型脱色剂 [摘要] 一种用于生物柴油、甲醇柴油的新型脱色剂,其特征是:选择具有脱色效力的活性白土80-90%、次氯酸纳5-15%、过碳酸钠3-8%将其混合溶解,即可成为一种新的复合型脱色剂。

本发明原料易取,操作简单,脱色效果好。 [A12056-0040-0006] 生物柴油新型生产设备 [摘要] 生物柴油新型生产设备属于新能源制造设备。

在已有的技术里,生产生物柴油设备多,投资大,有锅炉,反应器2台,沉降罐2个,锥形釜2个,油泵多台,设备用途单一。本发明特点:1.设备少,见附图1所示。

一个反应器多种用途。可生产生物柴油,废机油,矿物原油炼柴油。

2.炼矿物原油时可回收油气。3.余热回收利用,节约能源。

4.设计了水式吸烟除尘器,有利环保,无污染。可广泛用于生产生物柴油,废机油,原油炼油等用途。

[A12056-0114-0007] 一种偶联生产生物柴油和1,3-丙二醇的方法 [摘要] 本发明属于生物工程技术领域,特别涉及到一种偶联生产生物柴油和1,3-丙二醇的技术。本发明的特征在于将脂肪酶催化甲醇或乙醇与油脂反应生成生物柴油和微生物转化甘油为1,3-丙二醇两个过程通过膜过滤偶联起来,使两个过程同时进行。

本发明的效果和益处是消除了短链醇和甘油对脂肪酶的抑制,延长了固定化酶的使用寿命,同时免除了甘油分离提取的工序,降低了生产成本,节省了时间,提高了生产效率,为生物柴油和1,3-丙二醇的工业化生产提供了经济可行的工艺。 [A12056-0453-0008] 一种苦楝籽油制备生物柴油的方法 [摘要] 本发明涉及一种生物柴油的制备方法,尤其是涉及一种用苦楝籽油制备生物柴油的方法。

本发明要克服现有技术存在的污染环境和转化率低的问题,所采用的技术方案包括以下步骤,(1)预处理阶段:将干燥好的苦楝籽油,用溶剂进行萃取降酸;(2)酯交换反应:以低酸值苦楝籽油为原料,加入无水甲醇或无水乙醇和氢氧化钾进行酯交换反应;(3)制备生物柴油后处理阶段:常压蒸馏,然后在搅拌状态下吸附酯相,最后用无水硫酸钠或活性氧化铝干燥,得产品生物柴油。与现有技术相比,本发明具有的优点和效果如下:(1)适用性广;(2)效果好;(3)纯度高,(4)综合利用效果好。

[A12056-0552-0009] 贝壳粉负载固体酸生物柴油催。

7.谁有生物柴油的配方呀

生物柴油的生产方法

利用油脂原料合成生物柴油的方法;用动物油制取的生物柴油及制取方法;生物柴油和生物燃料油的添加剂;废动植物油脂生产的轻柴油乳化剂及其应用;低成本无污染的生物质液化工艺及装置;低能耗生物质热裂解的工艺及装置;利用微藻快速热解制备生物柴油的方法;用废塑料、废油、废植物油脚提取汽、柴油用的解聚釜,生物质气化制备燃料气的方法及气化反应装置;以植物油脚中提取石油制品的工艺方法;用等离子体热解气化生物质制取合成气的方法,用淀粉酶解培养异养藻制备生物柴油的方法;用生物质生产液体燃料的方法;用植物油下脚料生产燃油的工艺方法,由生物质水解残渣制备生物油的方法,植物油脚提取汽油柴油的生产方法;废油再生燃料油的装置和方法;脱除催化裂化柴油中胶质的方法;废橡胶(废塑料、废机油)提炼燃料油的环保型新工艺,脱除柴油中氧化总不溶物及胶质的化学精制方法;阻止柴油、汽油变色和胶凝的助剂;废润滑油的絮凝分离处理方法。

声明:本网站尊重并保护知识产权,根据《信息网络传播权保护条例》,如果我们转载的作品侵犯了您的权利,请在一个月内通知我们,我们会及时删除。

蜀ICP备2020033479号-4 Copyright © 2016 学习鸟. 页面生成时间:3.262秒